절삭 공구의 종류와 디지털 마이크로스코프를 이용한 관찰·검사

더욱 높은 강도와 정도, 그리고 경량화를 추구한 결과, 초경합금과 경취성재·SUS계 담금질강 등 절삭 가공이 어려운 공작물(난삭재)의 니즈가 높아지고 있습니다. 난삭재는 절삭 공구에 대한 부담이 크며 특히 절삭 공구의 칼끝 마모 및 결손(손상)에 주의해야 합니다. 여기에서는 절삭 공구의 종류와 디지털 마이크로스코프를 이용한 관찰·검사 사례를 소개합니다.

절삭이란

공구 및 바이트를 사용해 금속 등을 깎는 가공을 절삭이라고 합니다.

금속을 가공하는 방법으로는 연삭도 있는데 이는 숫돌을 사용하여 표면을 깎는 가공 방법입니다.

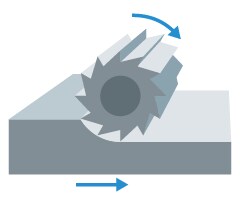

절삭의 원리

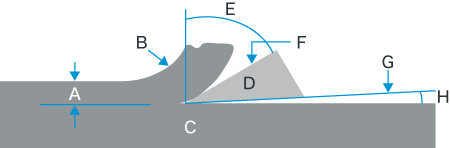

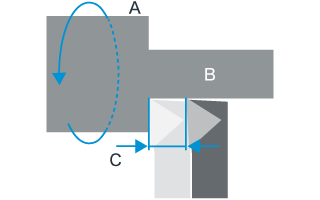

절삭 공구가 가공 재료를 연속적으로 깎으며 칩(파쇄 조각)을 배출합니다.

칩이 연속적으로 일정하게 배출되는 상태가 이상적입니다.

- A: 절입

- B: 칩

- C: 공작물

- D: 공구

- E: 경사각

- F: 경사면

- G: 여유면

- H: 여유각

절삭 조건

적절한 절삭을 위해서는 절삭 속도·이송 속도·절입량이 중요합니다.

- 절삭 속도 = 1분간 깎는 거리(m/min)

-

절삭 속도(m/min)는 공구가 1분 동안 깎는 거리를 의미합니다.

절삭 속도가 빠르면 빠를수록 생산성은 높아지지만 공구의 수명이 줄어듭니다.

- A: 공작물

- B: 1분간 깎는 거리

빠를수록

생산성은 높아진다.

그러나

공구의 수명이 줄어든다. - 이송 속도 = 1회전 시 이동하는 거리(mm/rev)

-

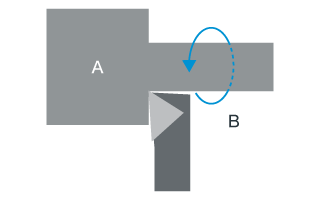

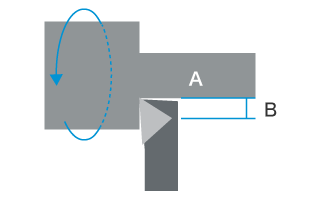

이송 속도(mm/rev)는 공구가 1회전 시 이동하는 거리를 나타냅니다.

이송 속도가 빠르면 빠를수록 생산성은 높아지지만 절삭면은 거칠어집니다.

- A: 1회전

- B: 공작물

- C: 1회전 시 이동하는 거리

빠를수록

생산성은 높아진다.

그러나

절삭면이 거칠어진다. - 절입량 = 공구가 공작물 속으로 파고드는 거리

-

절입량은 공구가 공작물 속으로 파고드는 거리를 나타냅니다.

절입량이 크면 클수록 생산성은 높아지지만 공구의 종류 및 재질마다 최적의 절입량이 정해져 있습니다.

- A: 공작물

- B: 절입량

클수록

생산성은 높아진다.

그러나

공구의 종류·재질마다

적절한 절입량이 있다.

대표적인 절삭 가공과 절삭 공구

대표적인 절삭 가공 방법과 그 특징, 사용하는 절삭 공구는 아래와 같습니다.

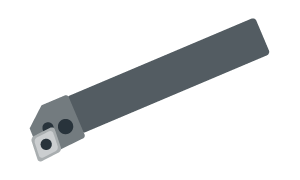

- 선삭

-

일반적으로 원통 또는 원반 형상의 가공물이 회전하여 원형으로 절삭합니다.

기계명: 선반

절삭 공구: 바이트

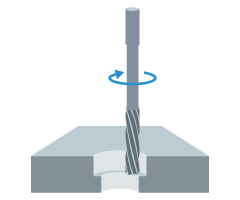

- 드릴링

-

공구를 회전시켜 가공물의 표면에 홀을 뚫습니다.

기계명: 드릴링 머신

절삭 공구: 드릴

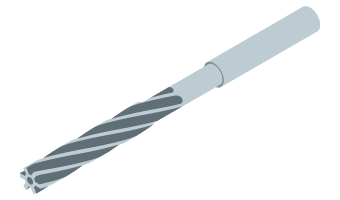

- 보링

-

공구를 회전시켜 드릴로 뚫은 홀의 안쪽 면을 정밀하게 가공합니다.

기계명: 보링 머신

절삭 공구: 리머

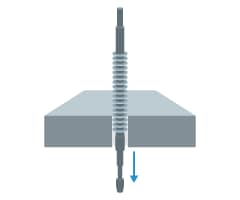

- 브로치

-

홀의 다듬질에 사용하는 브로치 공구를 수직 또는 수평으로 움직여 절삭합니다. 브로치 가공은 한 번의 공정으로 마무리 가공까지 할 수 있기 때문에 생산성이 높고, 공구의 수명도 예측하기 쉬우므로 대량 생산이 필요한 자동차 산업에서 많이 이용됩니다.

기계명: 브로칭 머신

절삭 공구: 브로치

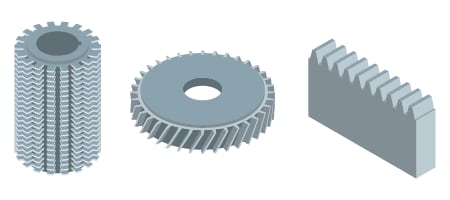

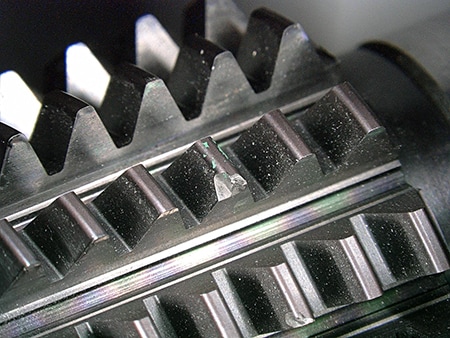

- 기어 절삭

-

커터를 회전시켜 톱니 형태로 절삭합니다.

- 기계명: 기어 절삭기

- 절삭 공구: 호브 커터·피니언 커터·래크 커터

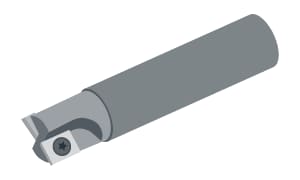

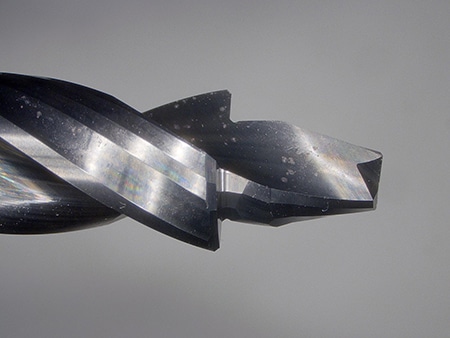

- 프레이즈

-

프레이즈라 불리는 공구를 회전시켜 절삭합니다. 프레이즈란 가공물의 표면이나 홈을 깎는 공구로 크게 표면을 가공하는 정면 프레이즈와 홈 등을 가공하는 엔드밀로 나뉩니다.

기계명: 프레이즈반

절삭 공구: 프레이즈·엔드밀

대표적인 공구의 재질과 특징

대표적인 절삭 공구의 재질과 특징은 아래와 같습니다.

- 하이스(고속도 공구강)

-

철을 베이스로 하여 텅스텐·크롬·바나듐·몰리브덴 등을 첨가한 합금.

- ○인성(점성 강도)이 뛰어나다.

- ×내열성·내마모성이 약하다.

대상 가공물: 탄소강, 합금강

- 초경합금

-

탄화 텅스텐 분말에 탄화 티타늄·탄화 탄탈 등을 첨가하여 코발트로 소결한 합금.

- ○인성(점성 강도)·고경도·내마모성을 골고루 갖추고 있다.

대상 가공물: 탄소강, 합금강, 스테인리스강, 각종 난삭 재료

- 세라믹스

-

산화 알루미늄, 탄화 티타늄, 질화 규소 등의 경질 재료를 소결한 재료.

- ○내열성·내마모성이 뛰어나다.

- ×인성(점성 강도)이 약해 쉽게 결손된다.

대상 가공물: 주철, 내열합금, 담금질강, 공구강

- 다이아몬드

-

가장 단단한 재료인 다이아몬드 단결정을 성형한 재료.

- ○내열성·내마모성이 뛰어나 경면 절삭에 적합하다.

- ×인성(점성 강도)이 약해 쉽게 결손된다.

대상 가공물: 알루미늄 등의 비철금속

- 다이아몬드 소결체

-

미세한 다이아몬드 가루에 코발트 등을 첨가하여 소결한 다결정 소결체.

- ○내열성·내마모성이 뛰어나고 다이아몬드보다 인성(점성 강도)이 뛰어나다.

- ×예리한 칼끝은 만들기 어렵다.

대상 가공물: 비철금속, 초경합금, 세라믹스

- 서멧

-

탄화 티타늄 및 질화 티타늄에 니켈 등을 첨가하여 소결한 재료.

- ○초경합금의 일종이지만 초경합금에 비해 내마모성과 내식성이 뛰어나다. 강철의 마무리 가공용으로 많이 사용된다.

대상 가공물: 탄소강, 합금강

스로 어웨이 팁

스로 어웨이 팁은 홀더에 나사 등을 이용해 기계적으로 고정하여 사용합니다. 칼끝 재질로는 일반적으로 초경합금이 사용되며, 형상은 ISO로 규격화된 정삼각형, 정사각형, 마름모형, 원형 등이 있습니다.

디지털 마이크로스코프를 이용한 절삭 공구의 관찰·검사 사례

KEYENCE의 4K 디지털 마이크로스코프 「VHX 시리즈」를 이용한 절삭 공구의 최신 관찰·검사 화상 사례를 소개합니다.

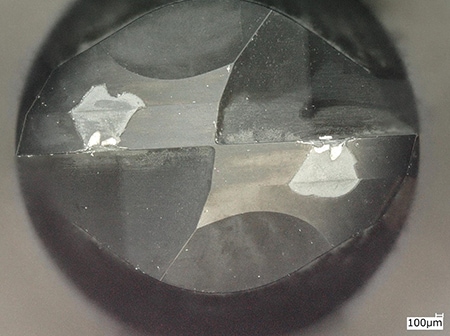

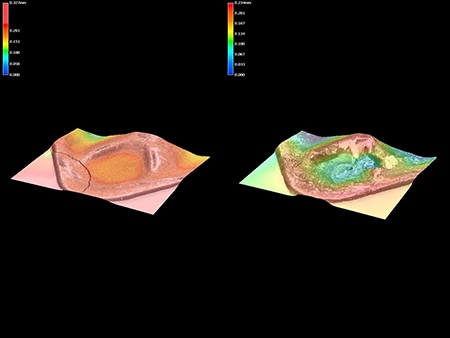

칼끝 용착 관찰

3D 관찰을 통해 결손이 아닌 용착이라는 사실이 판명되었습니다.

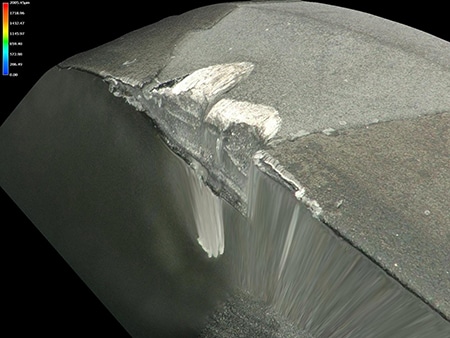

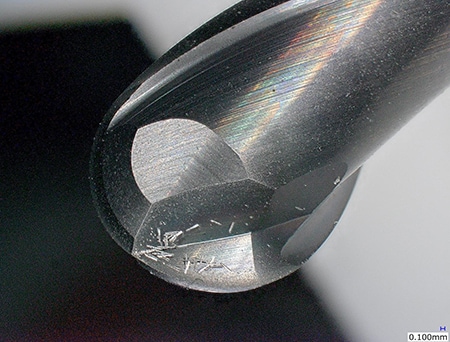

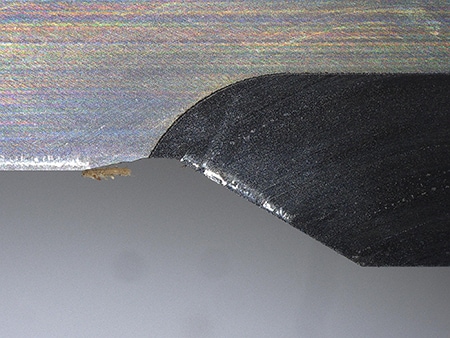

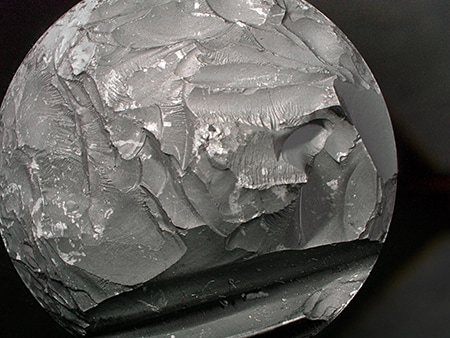

공구 부러짐 기점 관찰

멀티 라이팅 조명으로 파단면의 기점 부분을 쉽게 관찰할 수 있습니다.

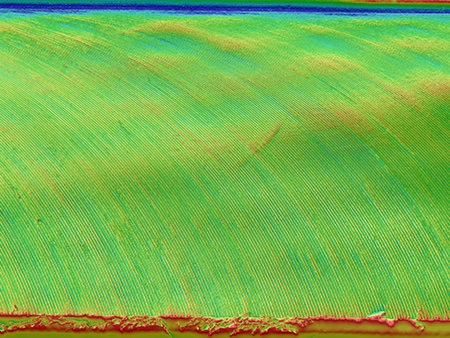

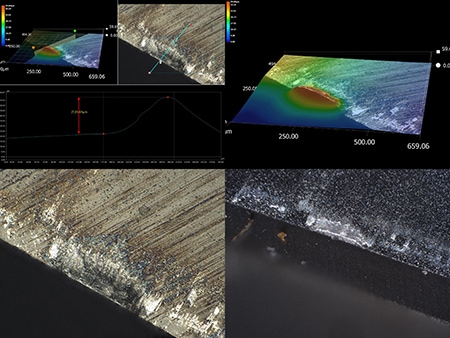

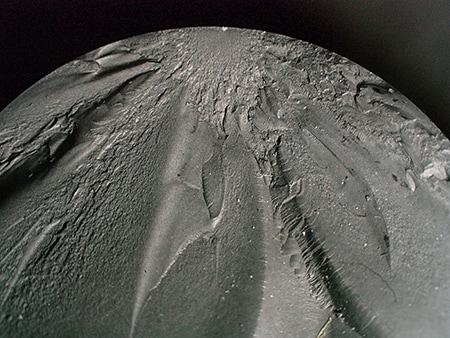

절삭면 관찰

기존에는 절삭면의 굴곡을 간섭계로만 관찰할 수 있었지만, Optical Shadow Effect Mode를 이용하여 몇 초 만에 평가할 수 있습니다.