자동차·항공 관련 업계

디지털 마이크로스코프를 이용한 소결 부품의 관찰·측정

소결 부품은 분말 형태의 금속 또는 세라믹 가루를 금형으로 성형하여 용융점보다 낮은 온도로 열을 가해 굳힌 것입니다. 금속을 녹일 필요가 없기 때문에 에너지가 절약되고 재료 손실도 적으며, 2차 가공의 번거로움도 없다는 장점이 있습니다. 여기에서는 소결 가공의 개요와 디지털 마이크로스코프를 이용한 소결 부품 관찰·측정 사례를 소개합니다.

소결 가공의 장점·단점

소결 가공은 재료를 녹일 필요가 없기 때문에 다양한 부품의 제조 시 활용됩니다.

- 소결 가공의 장점

-

- 분말로 만들 수 있으면 대부분의 재료를 이용 가능

- 2차 가공의 필요성이 적음

- 재료 손실이 적음

- 복잡한 형상으로 성형 가능

- 재료 배합이 자유로움

- 기공이 함유되므로 경량화 가능

- 용융점이 높은 재료도 가공 가능

- 소결 가공의 단점

-

- 분말로 가공하기 때문에 재료비가 비싸다.

- 소결 시 수축이 발생한다.

- 주조나 프레스에 비해 강도 등의 기계적 성질이 나쁘다.

소결 가공의 원리

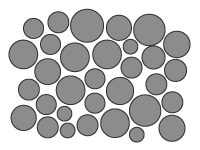

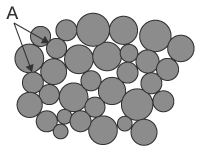

고체 분말의 표면은 원자·분자·이온이 결합되어 있지 않기 때문에 불안정한 상태입니다. 고체 분말을 가열하면 ‘목’이라는 결합부가 형성됩니다. 분말 입자의 표면에서 원자·분자·이온이 목으로 이동해 확산되며 목이 커지고, 표면적이 감소합니다. 소결의 초기, 중기, 후기에 걸쳐 목이 커지고 밀도가 상승하여 소결품이 완성됩니다.

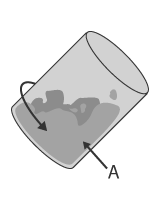

- A: 목

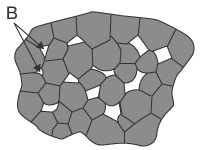

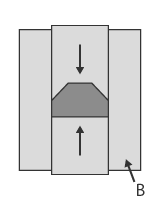

- B: 통기공

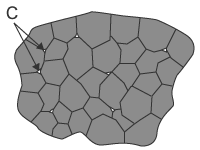

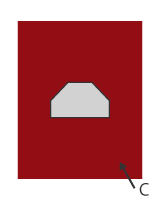

- C: 고립기공

외부 공기와 접촉하는 기공을 통기공, 물체 내부에 고립된 기공을 고립기공이라고 합니다.

소결 가공 과정

- 원료 분말의 배합을 정하고 혼합기를 이용하여 균일해지도록 섞습니다.

- 혼합된 원료 분말을 금형에 넣고 프레스 기기로 성형합니다.

- 성형품을 소결로에서 몇 시간 동안 가열합니다.

용융점보다 낮은 온도로 열을 가해 굳히므로 원료 분말이 녹지 않습니다. 장시간 가열한 결과 원료 분말이 강하게 결합하여 소결품이 완성됩니다.

소결로는 가스로 채워져 있기 때문에 소결품의 산화를 방지할 수 있습니다.

소결품은 필요에 따라 정도를 높이기 위한 연삭·연마, 경도를 높이기 위한 열처리를 실시하는 경우도 있습니다.

- A: 혼합기

- B: 프레스 기기

- C: 소결로

디지털 마이크로스코프를 이용한 소결 부품 관찰·측정 사례

KEYENCE의 4K 디지털 마이크로스코프 「VHX 시리즈」를 이용한 소결 부품의 최신 관찰·측정 사례를 소개합니다.

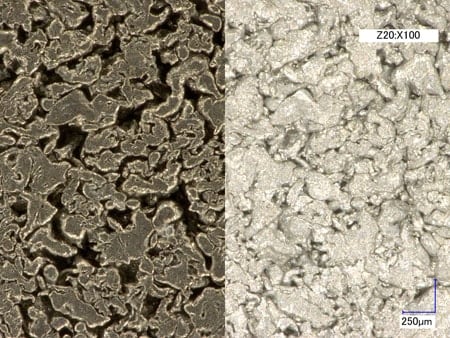

입계 밀도 작음(강도가 낮음)

입계 밀도 큼(강도가 높음)

왼쪽: 어태치먼트 있음 / 오른쪽: 어태치먼트 없음

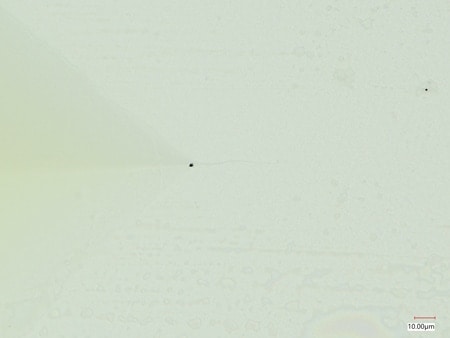

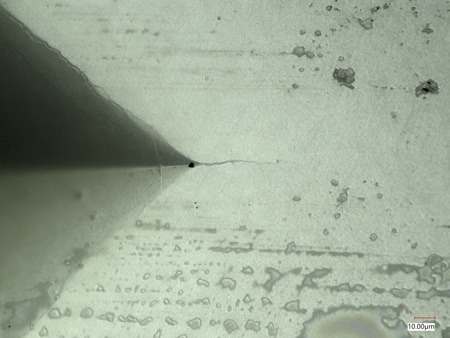

가변 조명 어태치먼트를 사용하여 기공을 명확하게 관찰할 수 있습니다.

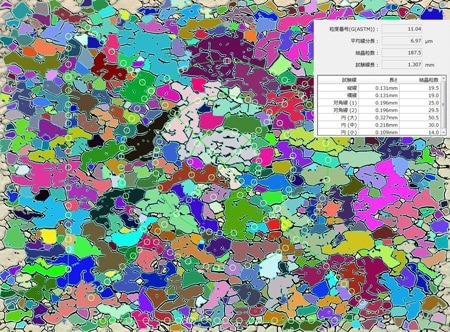

기존에는 SEM을 이용해 결정 입도를 육안으로 카운트했지만,

자동 면적 계측 기능을 사용하면 자동 카운트가 실현됩니다.

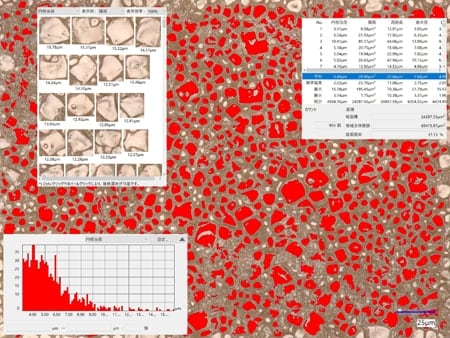

계측 전

자동 면적 계측 화상

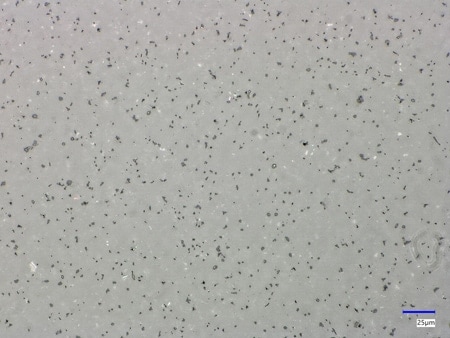

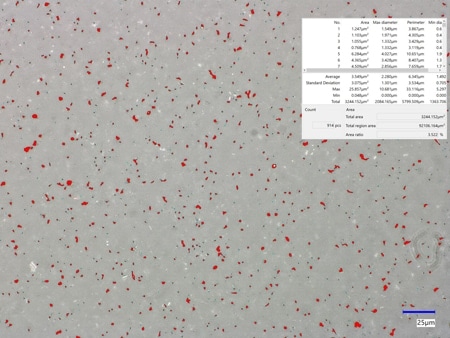

계측 전

자동 면적 계측(소결 입도 분석) 화상

자동 면적 계측 기능으로 입도를 분석하면 분석이 정확해지므로 공정 수를 대폭 절감할 수 있습니다.