디지털 마이크로스코프를 이용한 고무의 관찰·측정

고무는 탄력성을 지닌 고분자 화합물로, 타이어·호스·벨트 등 다양한 분야에서 이용됩니다. 여기에서는 디지털 마이크로스코프를 이용한 고무 관찰·측정 사례를 소개합니다.

- 천연 고무와 합성 고무

- 천연 고무와 합성 고무의 특징

- 대표적인 합성 고무의 종류와 특징·용도

- 형상에 따른 고무 분류

- 고무의 경도

- 디지털 마이크로스코프를 이용한 고무 관찰·측정 사례

천연 고무와 합성 고무

- 천연 고무

-

고무 나무의 수액(라텍스)을 건조시킨 생고무를 가황*한 고무 제품을 천연 고무(NR-Natural Rubber)라고 합니다.

- *가황:

- 생고무에 유황을 넣어 가열하면 분자간 결합이 일어나 고무의 탄성과 강도가 높아집니다. 1839년 미국의 찰스 굿이어가 우연히 발견하여 이후부터 고무의 산업화가 진행되었습니다.

- 합성 고무

- 석유를 화학적으로 합성한 고무의 총칭입니다. 사용되는 원료에 따라 100종류 이상이 있습니다. 합성 고무의 역사는 짧은 편으로 2차 세계대전이 개발의 배경입니다. 천연 고무는 주로 동남아시아에서 생산되었지만, 천연 고무를 구하기 어려운 미국이나 독일에서 국산화하여 그 후 급속도로 보급되었습니다.

천연 고무와 합성 고무의 특징

고무 소비량은 천연 고무가 약 40%, 합성 고무가 약 60%로 용도에 따라 다른 것이 사용됩니다.

천연 고무

- 장점

- 고무 탄성이 높고 인열 강도가 강하기 때문에 트럭이나 버스, 산업용 대형 타이어에 널리 사용됩니다.

- 단점

- 내후성·내열성·내유성이 낮아 빛·열·비 등의 환경에 약합니다.

합성 고무

- 장점

- 천연 고무와 비교해 불순물이 적고 성능이 안정적입니다. 원료의 배합을 바꾸면 내열성·내약성·내마모성 등 다양한 특성을 지닌 고무를 제조할 수 있습니다.

- 단점

- 천연 고무와 비교하면 고무 탄성이나 인열 강도의 면에서 뒤떨어집니다.

대표적인 합성 고무의 종류와 특징·용도

합성 고무는 크게 「범용 고무」와 「특수 고무」로 분류됩니다. 대표적인 명칭과 특징, 용도는 아래와 같습니다.

범용 고무

- 이소프렌 고무(IR)

-

천연 고무와 거의 같은 성질입니다. 착색성이 좋고 냄새도 적으며 저온에서도 보온이 필요 없습니다. 반면 천연 고무보다 내후성과 내열성이 부족합니다.

- 용도:

- 자동차나 항공기의 타이어, 고무 벨트 등에 사용됩니다. 또한 착색료를 섞어 탁구용 라켓 등에도 이용합니다.

- 스티렌-부타디엔 고무(SBR)

-

범용 고무 중 가장 많이 생산되며 천연 고무보다 내마모성, 내노화성이 뛰어납니다. 내유성은 부족하기 때문에 O링 및 패킹에는 적합하지 않습니다.

- 용도:

- 자동차용 타이어나 신발 깔창, 바닥 타일 등에 이용됩니다.

- 부타디엔 고무(BR)

-

스티렌-부타디엔 고무 다음으로 유통량이 많은 고무이며, 천연 고무보다 탄성과 내마모성이 뛰어납니다. 내유성은 부족하기 때문에 O링 및 패킹에는 적합하지 않습니다.

- 용도:

- 자동차 타이어나 고무 벨트, 호스 등에 사용됩니다. 또한 플라스틱인 ABS 수지(Acrylonitrile Butadiene Styrene의 약자)의 주원료가 되기도 합니다.

특수 고무

- 니트릴 고무(NBR)

-

내유성, 내마모성, 내노화성이 뛰어납니다. 내유성 고무로 널리 사용됩니다.

- 용도:

- O링, 패킹, 개스킷, 실란트로 사용됩니다.

- 클로로프렌 고무(CR)

-

내열성, 내후성, 내오존성, 난연성 등이 뛰어납니다.

- 용도:

- 자동차용 벨트나 호스, 와이어나 케이블의 피복 재료로 사용됩니다. 또한 점착성도 뛰어나 접착제 또는 도료로도 사용됩니다.

- 부틸 고무(IIR)

-

내열성, 내진성, 내약품성이 뛰어납니다. 또한 전기적인 절연성도 있습니다.

- 용도:

- 가스 투과성이 낮아 타이어의 이너 튜브에 사용됩니다. 또한 오디오 방음재나 전선 피복 재료로도 사용됩니다.

- 에틸렌 프로필렌 고무(EPM/EPDM)

-

내노화성, 내후성, 내오존성이 뛰어나 실외에서 쉽게 열화되지 않는 고무입니다. 반면 내유성은 약합니다.

- 용도:

- 자동차 부품(라디에이터 호스나 벨트 등), 전선 피복 및 건축 재료 등에 사용됩니다.

- 아크릴 고무(ACM)

-

내열성, 내후성, 내오존성이 뛰어나며 특히 고온의 내유성이 뛰어납니다. 반면 내한성, 내약품성은 약합니다.

- 용도:

- 자동차용 오일 호스나 개스킷, 실란트 등에 사용됩니다.

- 실리콘 고무(Q)

-

내한성과 내열성이 매우 높고 내후성·내오존성·전기 절연성도 뛰어납니다. 반면 인장 등 기계적인 강도가 낮습니다.

- 용도:

- 인체에 무해하고 내열성이 있기 때문에 식품 용기나 의료 제품 등에 사용됩니다.

- 불소 고무(FKM)

-

내열성과 내약품성이 매우 높지만 고가입니다.

- 용도:

- 식품 및 약품의 설비나 부품에 사용됩니다.

- 우레탄 고무(U)

-

인장 강도와 내하중성이 뛰어나고 내유성·내마모성도 뛰어납니다. 반면 내열성과 내수성은 약합니다.

- 용도:

- 타이어나 신발 깔창, 롤러 등 무거운 물체를 지탱하는 부분에 사용됩니다.

형상에 따른 고무 분류

- 시트

- 고무를 판 형태의 고무 시트로 가공한 것입니다.

개스킷, 패킹, 실란트 등으로 가공됩니다. - 폼

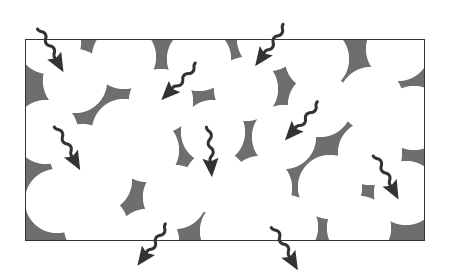

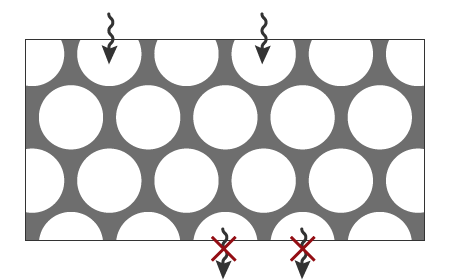

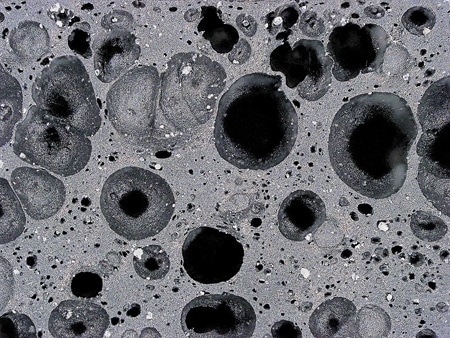

- 고무에 발포제를 배합하여 고무를 다공성 상태(스폰지)로 가공한 것입니다.

폼에는 다음 2종류가 있습니다.

고무의 경도

고무의 단단한 정도를 경도라고 합니다. 0부터 100의 수치로 나타내며, 0에 가까울수록 부드럽고 100에 가까울수록 단단합니다.

- a: 마시멜로

- b: 젤리

- c: 타이어

- d: 단단한 공

- e: 골프 공

디지털 마이크로스코프를 이용한 고무 관찰·측정 사례

KEYENCE의 4K 디지털 마이크로스코프 「VHX 시리즈」를 이용한 고무의 최신 관찰·측정 사례를 소개합니다.

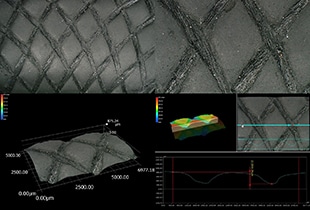

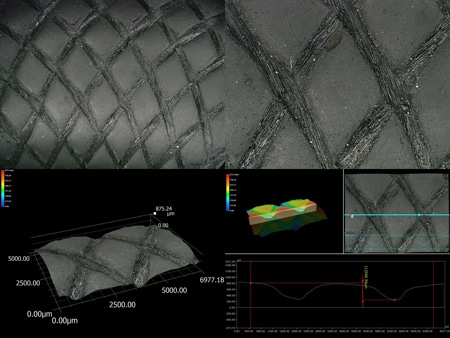

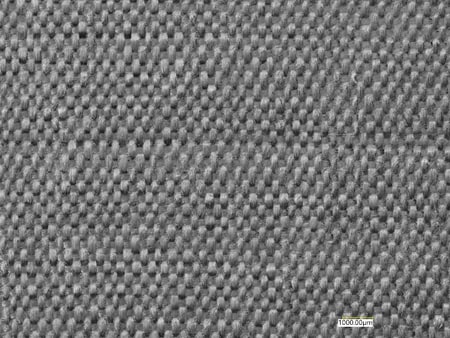

Optical Shadow Effect Mode 화상

Optical Shadow Effect Mode 기능을 사용하여

흑색 고무 표면의 요철을 가시화할 수 있습니다.

3D 화상

3D로는 백색 고무 표면의 요철을 가시화할 수 있습니다.

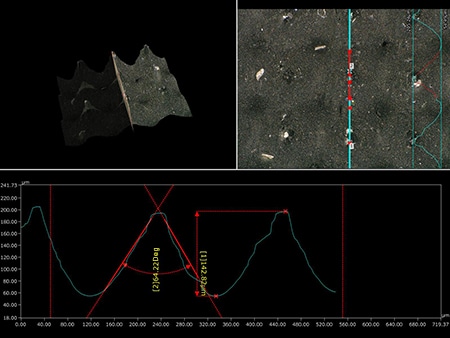

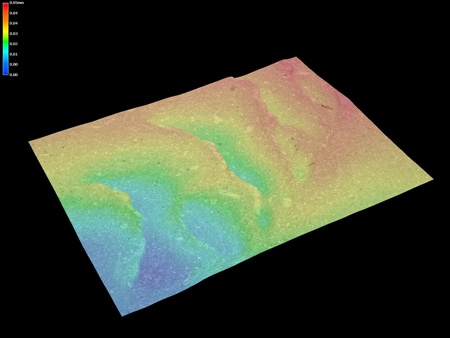

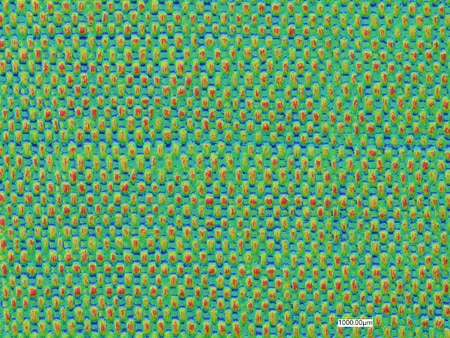

Optical Shadow Effect Mode 컬러 맵 화상

컬러 맵 화상으로 벨트의 마모 상태를 가시화할 수 있습니다.

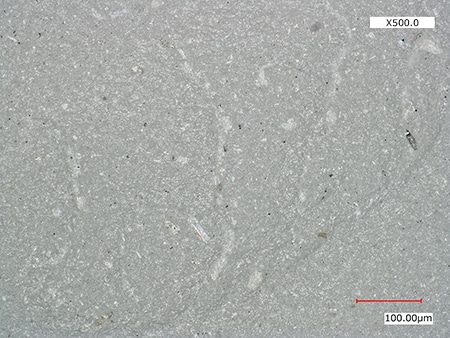

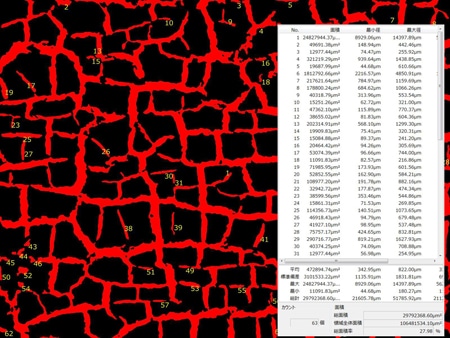

ZS-20 30× 자동 면적 계측 화상

자동 면적 계측 기능으로 고무의 열화를 정량화할 수 있습니다.

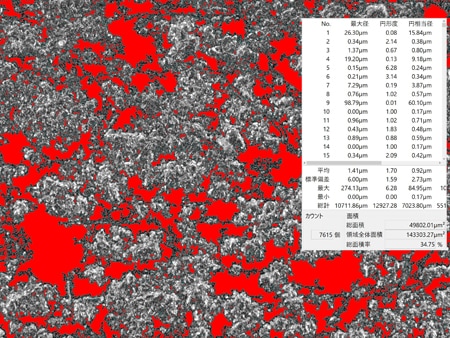

자동 면적 계측 화상

자동 면적 계측 기능으로 고무의 입자를 정량화할 수 있습니다.

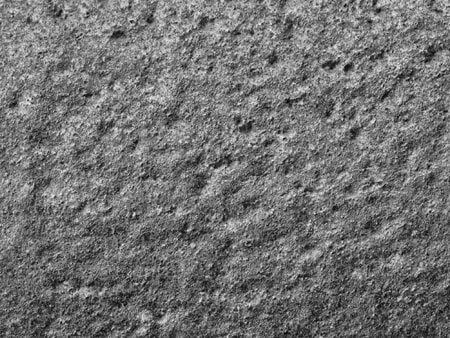

ZS-200 200× 링 조명+HDR

HDR 기능으로 폼 단면을 상세하게 관찰할 수 있습니다.