정전 파괴 대책 사례

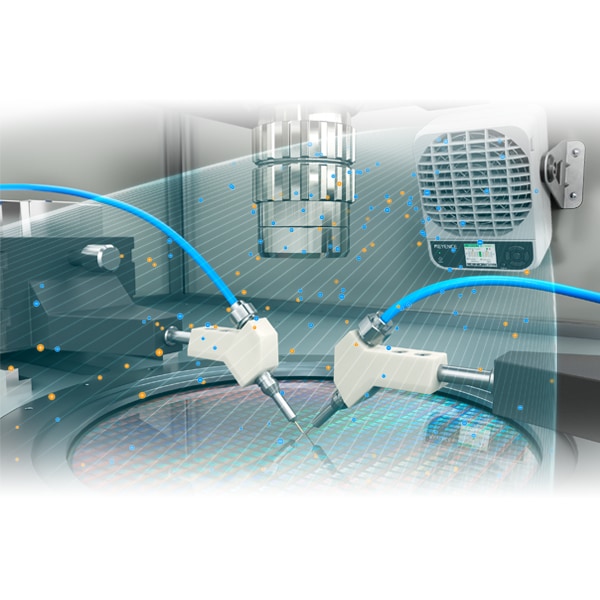

웨이퍼 테스트 시의 정전기 대책

웨이퍼 테스트 환경에서 확실하게 제전합니다. 대상 물체 부근에 피드백 센서를설치하면 대상 에어리어의 제전 환경을 항상 모니터링할 수 있습니다.

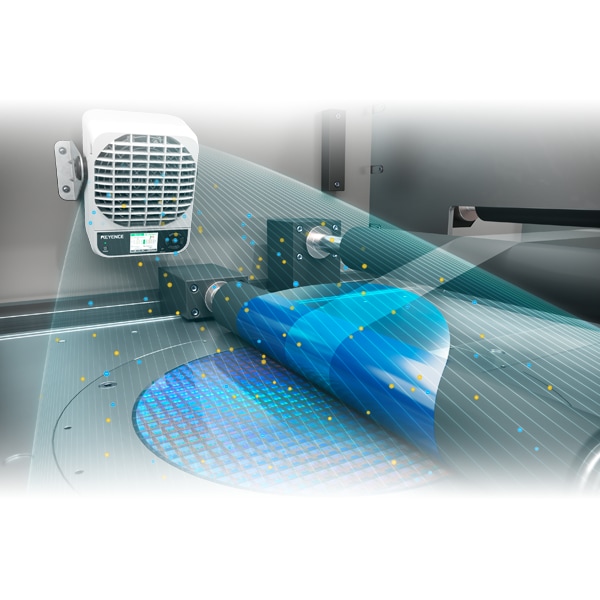

웨이퍼 보호 필름 박리 제전

넓은 범위를 고속으로 제전할 수 있습니다. 박리 대전을 목표값 이하로 제전한결과를 기록하기 때문에 만일의 경우에도 프로세스를 추적할 수 있습니다.

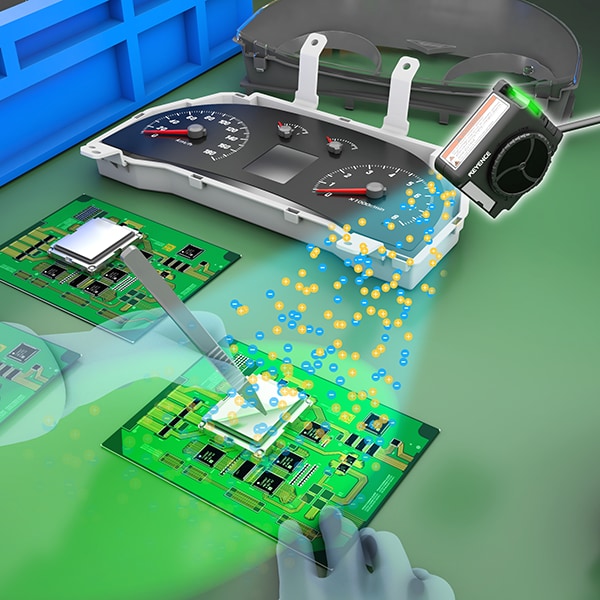

다이 본딩 시의 정전기 대책

다이를 박리할 때 발생한 정전기가 방전되기 전에 고속으로 제전할 수 있습니다. 기존에 반드시 필요했던 유지 보수 공정도 절감할 수 있습니다.

테스트 핸들러의 ESD 대책과 보증

등급 최고의 이온 밸런스 ±1 V로 각종 IC에 대해 안심하고 사용하실 수 있습니다.과거의 제전 환경도 확인할 수 있으며 필요할 때 영향 기간을 특정할 수도 있습니다.

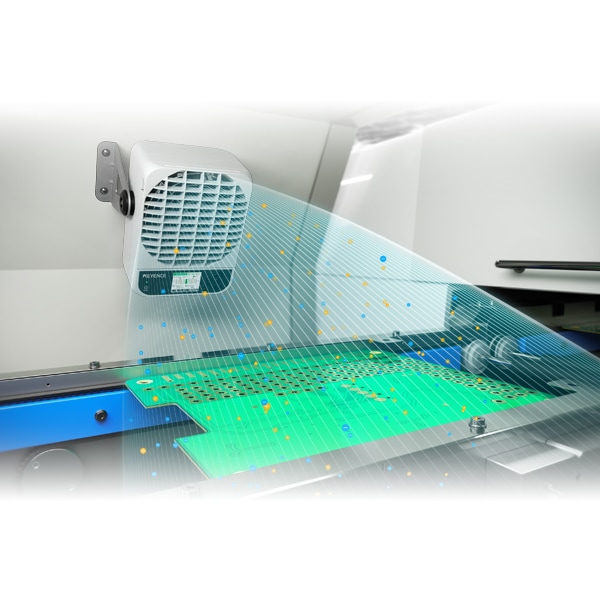

웨이퍼 검사 시의 제전

무풍 타입과 에너지 절약 타입으로 공장의 에어 소비량을 최소화하면서 높은 제전 효과를 기대할 수 있습니다.

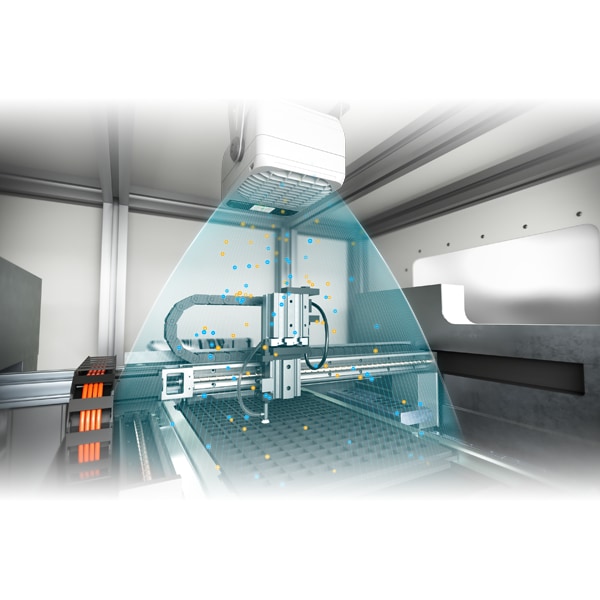

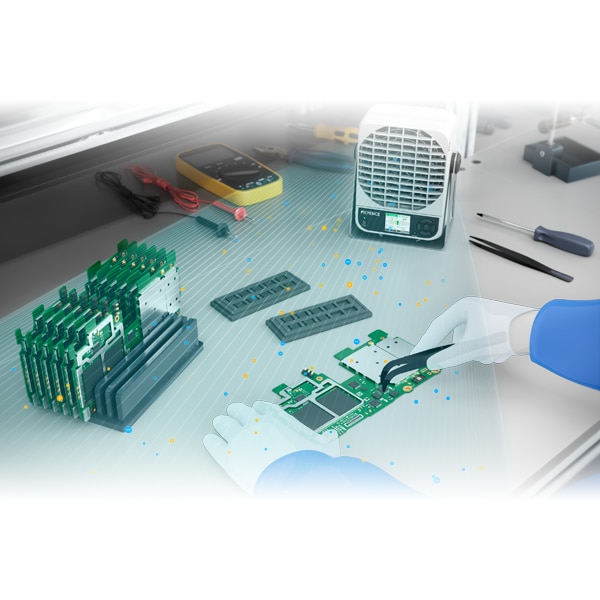

작업 공간의 제전

1대로 넓은 범위를 제전할 수 있습니다. 작업자가 풍량 등의 설정을 바꾸지못하도록 제한하여 공정 리스크를 줄입니다.

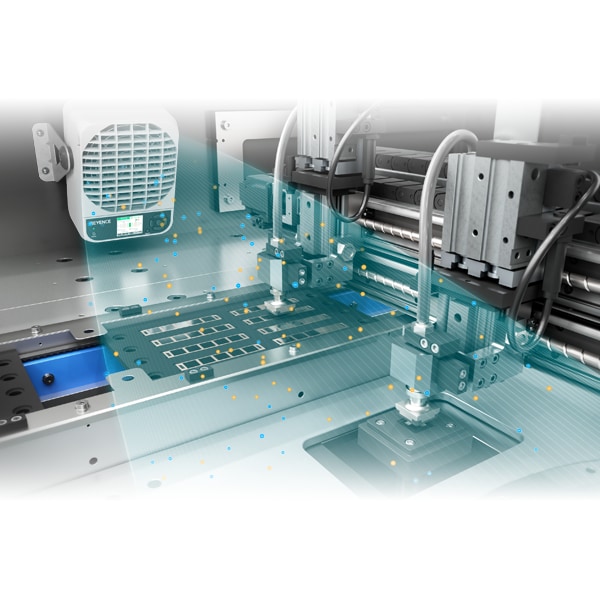

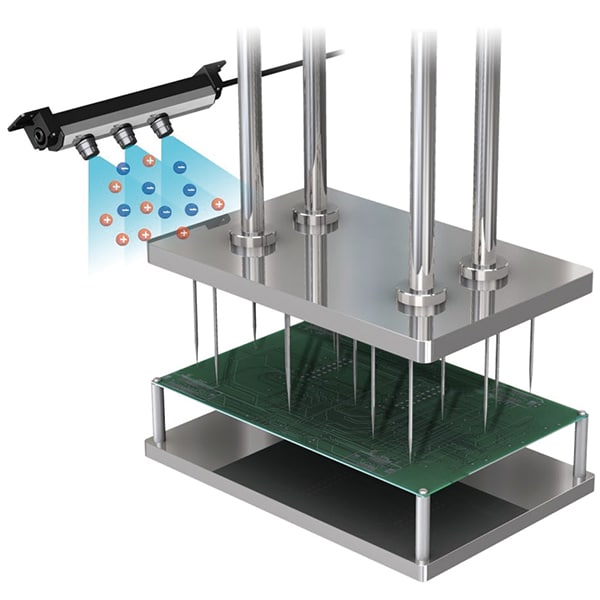

기판 검사 시의 정전 파괴 대책과 보증

기판 검사 시에 발생하는 정전 파괴를 방지할 수 있습니다. 검사에서는 합격했지만 제품 조립 시나 출하 후에 발생하는 불량의 리스크가 감소합니다.

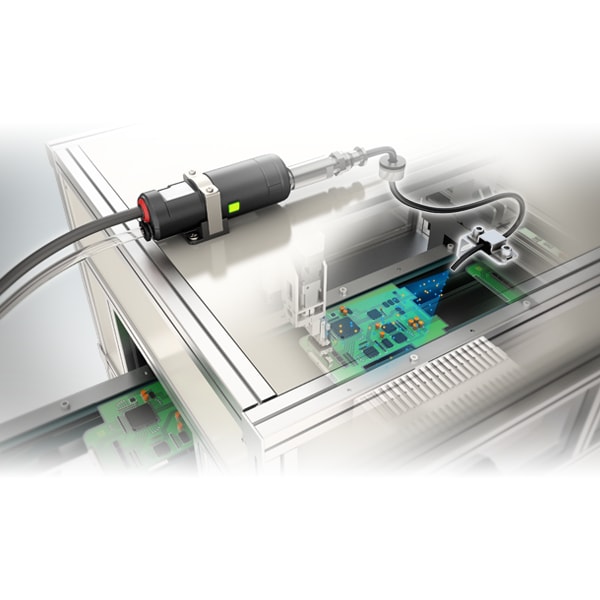

에어 진공 장비 내에서의 국소 제전/제진

이오나이저를 설치할 공간이 부족한 장비에도 튜브를 통해 제전할 수 있습니다.

카메라 모듈 조립 시의 정전 파괴 방지

설치 장소에 제한이 없는 초소형 본체이며 360° 어느 각도에서도 제전할 수 있습니다.

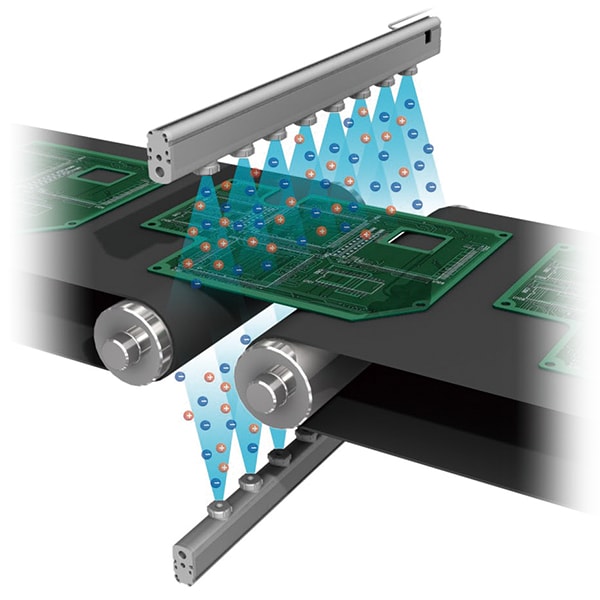

기판 반송 시의 ESD, ESA 방지

반송부에서는 기판과 컨베이어의 접촉·박리로 인해 기판이 대전됩니다. 큰 대전은 이물질 부착이나 정전 파괴를 일으켜 제조 불량으로 이어집니다. 제전기를 이용하면 대전이 제거되어 제조 불량이 감소합니다.

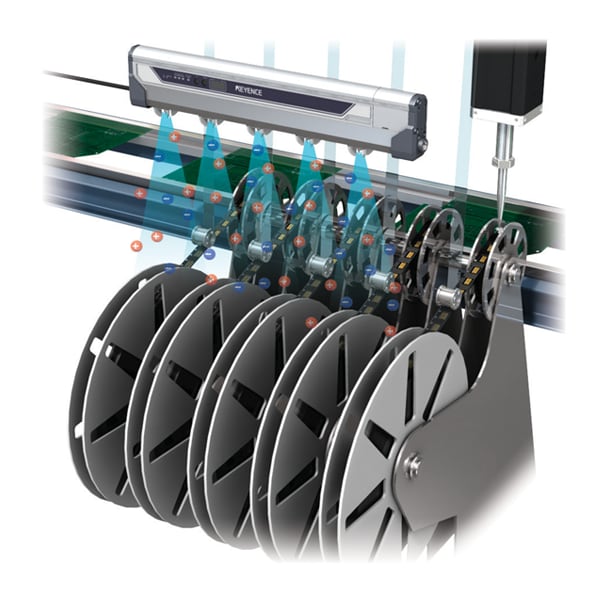

마운트 앞 권출부 제전

무풍 타입과 에너지 절약 타입으로 공장의 에어 소비량을 최소화하면서 높은 제전 효과를 기대할 수 있습니다.

작업 공간의 제전

셀 공정은 작업상 반드시 정전기가 발생합니다. 어스 대책이나 도전화 등을 실시해도 부품 박리 시의 대전 또는 중공 작업 시 등에는 이러한 대책만으로는 효과가 부족합니다. 제전기를 이용하면 정전기 대책 효과가 향상됩니다.

기판 검사기의 정전 파괴 방지

전도 체크 시 프로브와 기판 사이에 이물질이 부착되어 있으면 전도 불량으로 판단되어 재검사를 합니다. 이로 인해 수율이 크게 악화됩니다. 또한 미세 프로브인 경우 정전 파괴가 발생할 가능성도 있습니다. 제전기를 이용하면 이러한 문제가 해결됩니다.

부담 없이 문의해 주십시오.