금형 가공의 공정 개선

기존 공법인 금형의 원리와 과제, 레이저 컷 도입 시의 장점에 대해 설명합니다.

기존 공법: 프레스 금형의 구조

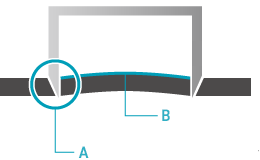

프레스 금형에 의한 절단의 기본적인 원리

피가공재에 위쪽에서 압력을 가하여 절단하는 가공법입니다.

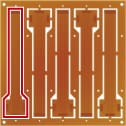

오른쪽 예는 FPCB 기판의 성형 후 상태입니다. 적색으로 표시한 게이트 부분이 프레스 금형에 의해 절단됩니다.

프레스 금형은 크게 3종류로 분류됩니다.

단발형

공정별로 각각 프레스 가공을 하는 방법입니다.

사람이 직접 재료를 장입하고 취출하는 가장 단순한 가공법입니다.

프로그레시브형

여러 공정을 단일 금형 내에 동일한 피치로 순서에 따라 배치합니다. 이송 장비로 프레스 기계 1회전마다 1피치를 이송하여 다음 공정으로 차례대로 재료를 보냅니다.

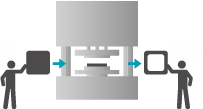

트랜스퍼형

프레스 본체와 동기화된 반송 기구가 있는 프레스 기계로, 1대의 기계 안에 각 공정의 독립된 금형이 배열되어 있어 자동 가공이 연속적으로 실행됩니다.

기존 공법 「금형」의 문제점

과제 1 가공 대상 물체의 사이즈·형상 변경에 대한 대응

기존에는 대상 물체의 절단 형상이 바뀔 때마다 새로운 금형을 만들어야 했습니다. 금형의 비용이 늘어나는 것은 물론, 생산 라인의 설정을 변경하는 것도 번거로웠습니다.

과제 2 부품의 품질 열화·유지 보수의 번거로움

바이트에 압력을 가해 절단하기 때문에 기판의 휨 등 제품 자체에 악영향을 미칠 위험이 있습니다. 또한, 바이트가 마모되면 절단 품질이 열화되므로 소모품 교환 등의 유지 보수가 필요합니다.

- 날이 마모되면서 절단 품질이 열화될 수 있다.

- 절단 시 응력으로 인해 기판이 휘어질 수 있다.

「레이저 컷」의 장점

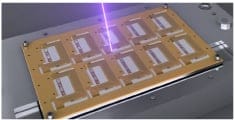

레이저 마킹기를 이용한 절단의 기본적인 원리

레이저광을 비접촉으로 조사하여 대상 물체의 임의 부분을 절단, 드릴링하는 공법입니다.

- 소프트웨어로 형상을 자유롭게 설정 가능

- 비접촉이므로 가공 품질이 안정적

- 소모품이 없어 유지 보수가 간단

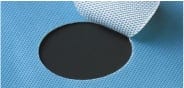

레이저광의 파장 특성을 활용한 고품질 가공

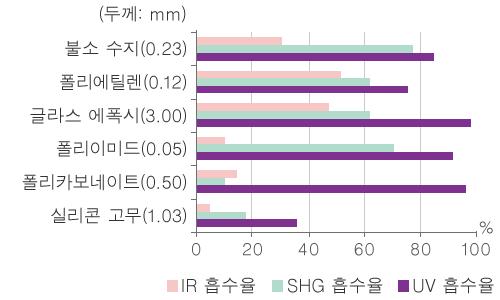

일반적으로 UV 레이저나 그린 레이저는 기본 파장 레이저에 비해 소재에 대한 흡수율이 월등히 높아 조사된 빛이 효율적으로 인쇄면에 흡수됩니다.

따라서 필요 이상으로 파워를 높이지 않고 고품질로 가공할 수 있습니다.

- 각종 재질[수지]별 흡수율

-

열 영향을 억제하여 가공부 주변의 손상을 줄일 수 있습니다.

- 폴리이미드

-

기본 파장 레이저

그린 레이저

- 기판

-

기본 파장 레이저

UV 레이저