수지에 대한 레이저 인쇄·가공

수지에 대한 인쇄·가공 원리부터 레이저의 파장별 특징을 설명합니다. ABS, 에폭시, PET 등 테마별 인쇄 예와 최적의 레이저 마킹기를 소개합니다.

수지 인쇄·가공의 종류

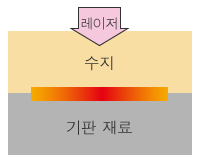

인쇄면 박리

대상 물체 표면의 도장이나 인쇄를 박리시켜 기판 재료 색과의 콘트라스트를 표현하는 방법입니다.

- (예) 차량용 계기판 스위치

- 디자인을 변경해야 하는 경우, 기존의 인쇄 방식이나 스탬프는 판을 변경해야 했지만 레이저 마킹기는 프로그램만 변경하면 되기 때문에 유연하게 대응할 수 있습니다.

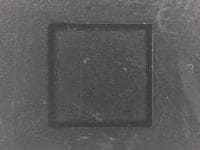

표면층 박리

레이저로 대상 물체의 표면층을 깎거나 파내는 방법입니다.

- (예) 하프 컷

- 레이저 마킹기를 사용하여 단면을 가공합니다. 기존에는 바이트를 사용했으나 조정이 어렵고 품종에 따라 교체하는 데도 시간이 걸리는 등 문제가 많았습니다. 또한 바이트 교환 시 비용이 들고 제품 내부에 바이트가 남아 있는 등의 위험도 있었습니다.

발색

수지에 레이저를 조사하여 대상 물체 자체를 발색시키는 방법입니다.

- (예) LSI의 광역 인쇄

- 레이저를 조사하여 수지를 각인하지 않고 발색시킴으로써 대상 물체의 손상을 최소한으로 줄여 인쇄할 수 있습니다. 또한 최대 330×330 mm의 넓은 영역을 일괄적으로 인쇄할 수 있기 때문에 대상 물체의 반송에 필요했던 기존 설비에 대한 비용을 절감할 수 있습니다.

용착

레이저의 조사 열로 수지를 용해하고 수지 사이를 접합시키는 방법입니다.

- (예) 투명 수지와 착색 수지 사이의 용착

- 초음파, 진동 용착에서는 진동으로 인해 제품에 나쁜 영향을 미치거나 용해로 인해 버가 발생했으나, 레이저 용착은 비접촉이기 때문에 제품에 흠집도 내지 않고 버도 발생시키지 않습니다.

수지 발색의 구조

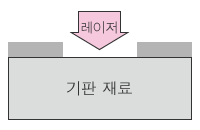

발포

레이저광을 조사하면 그 열 효과에 의해 기판 재료 속에서 가스 거품이 발생합니다. 기체가 되어 증발된 기포가 기판 재료의 표면층에 갇히면서 햐얗게 융기됩니다. 특히 기판 재료의 색이 진하면 가시성이 좋고 기판 재료의 원래 색보다 「약간 옅은 색」으로 표현됩니다.

- (예) 기판 재료의 색:

-

- 흑색→

- 회색으로 발색

- 적색→

- 분홍색으로 발색

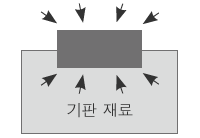

응축

「기판 재료」에 레이저 에너지가 가해지면 그 열 효과에 의해 분자 밀도가 상승하여 응축되면서 진한 색으로 변합니다.

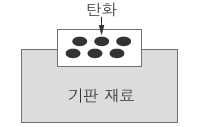

탄화

더욱 높은 에너지를 계속 조사하면 「기판 재료」 주변 소재의 고분자가 탄화되어 검게 변색됩니다.

화학 변화

기판 재료 중 「안료」의 성분에는 금속 이온이 반드시 포함되어 있습니다. 레이저를 조사하면 이 이온의 결정 구조가 변하거나 결정 속의 수화량이 달라져 성분의 조성 자체가 화학적으로 변하기 때문에 안료의 농도가 증가하고 발색이 나타나는 현상이 일어납니다.

수지의 흡수율에 대해서

파장에 따라 달라지는 재질에 대한 흡수율

아래는 기본 파장 레이저(1064 nm)와 그린 레이저(532 nm), UV 레이저(355 nm)의 수지 재질별 투과율을 나타낸 그래프입니다. PVC, ABS, 폴리스틸렌은 기본파·그린 레이저 모두 투과율이 낮고 흡수율이 높아 만족도 높은 인쇄가 가능합니다. 반면 폴리이미드의 경우, 그린 레이저(532 nm)의 투과율은 약 30%이지만 기본파 레이저(1064 nm)에서는 90% 이상의 투과율을 보여 파장의 차이에 따라 흡수율이 크게 달라집니다.

- 각종 재질[수지]별 흡수율

-

![각종 재질[수지]별 흡수율](/Images/ss_lasermarker_m_plastic_013_1775021.png)

- 표면 반사를 고려하지 않은 참고값입니다.

ABS 수지

흑색 인쇄

레이저광을 조사하면 수지 표면이 흑색으로 발색됩니다. 디자인 면 등에 잉크 인쇄처럼 마감되므로 지워지지 않게 인쇄할 수 있습니다.

- 선정 포인트

- 발색 정도나 농도 등은 수지의 성질에 따라 달라집니다. 기본 파장 중에서도 피크 파워가 높은 하이브리드 레이저 마킹기가 최적입니다. CO2 레이저 마킹기를 사용하면 발색 없이 각인되어 버립니다.

- 권장 모델

- 하이브리드 레이저 마킹기 MD-X 시리즈

백색 인쇄

레이저광을 조사하면 수지 표면이 백색으로 발색되어 높은 가시성을 확보할 수 있습니다. 디자인 면 등에 잉크 인쇄처럼 마감되므로 지워지지 않게 인쇄할 수 있습니다.

- 선정 포인트

- 발색 정도나 농도 등은 수지의 성질에 따라 달라집니다. 기본 파장 중에서도 피크 파워가 높은 하이브리드 레이저 마킹기가 최적입니다. CO2 레이저 마킹기를 사용하면 발색 없이 각인되어 버립니다.

- 권장 모델

- 하이브리드 레이저 마킹기 MD-X 시리즈

에폭시 수지

백색 인쇄

백색으로 선명하게 인쇄되기 때문에 스탬프·라벨·잉크 인쇄에서 변경하는 경우에 최적입니다. 가시성이 높고 잉크 인쇄처럼 마감되는 동시에 지워지지 않는 것이 특징입니다.

- 선정 포인트

- 초점 위치를 옮기는 디포커스 인쇄로 각인량을 억제하면서 가시성이 높은 고품질의 인쇄를 할 수 있습니다.

- 권장 모델

- 하이브리드 레이저 마킹기 MD-X 시리즈

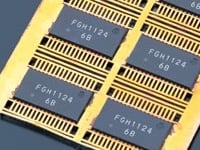

무결점 인쇄

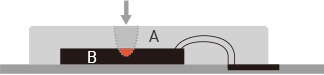

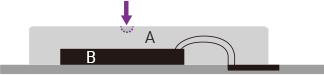

IC 패키지 인쇄

- A

- 밀봉 수지

- B

- 칩

레이저 에너지에 의한 제품 표면 및 내부 손상이 우려되는 대상 물체에 인쇄할 때 최적인 방법이 무결점 인쇄입니다.

- 선정 포인트

- 슬림화 패키지 등의 제품 내부 손상을 억제하려는 경우 그린 레이저가 효과적입니다. 각 재질에 대한 흡수율이 높기 때문에 표면에서 수 μm만 파내는 매우 얕은 각인으로 인쇄할 수 있습니다.

- 권장 모델

- UV 레이저 마킹기 MD-U 시리즈

PET 수지

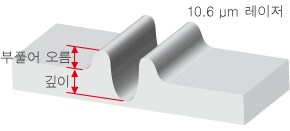

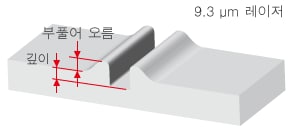

무결점 인쇄

투명/반투명 PET 수지에 하얗게 부각되도록 인쇄합니다. 페트병 외에 얇은 필름 재질에도 핀 홀이 발생하지 않도록 인쇄할 수 있습니다.

- 선정 포인트

-

강한 파워로 인쇄하면 열의 영향을 받아 핀 홀이 발생할 가능성이 있습니다. 파장 9.3 μm의 단파장 레이저를 사용하면 더욱 손상이 적은 선명한 인쇄를 할 수 있습니다.

- 표준 파장

-

기존

손상이 크고 각인이 깊어 거칠다.

- 단파장

-

ML-Z

손상이 적고 각인이 얕아 정교하다.

- 권장 모델

- CO2 레이저 마킹기 ML-Z 시리즈