절단

레이저 가공의 사례로 보는 「절단」에 대해 설명합니다.

- 레이저 마킹기를 이용한 절단 가공의 기본적인 원리

- 절단 가공 사례 ~전선의 피막 절단~

- 레이저 마킹기를 이용한 하프 컷의 기본적인 원리

- 하프 컷 사례 ~필름의 절취선 가공~

- 재질별로 「절단 가공」에 적합한 권장 모델

레이저 마킹기를 이용한 절단 가공의 기본적인 원리

재료 표면을 융해·증발시켜 대상 물체를 절단하는 가공입니다.

레이저 이외의 절단 방법으로는 금형이나 바이트를 사용한 가공이 일반적이지만 이런 방법들은 접촉식이기 때문에 가공 변형 등이 발생할 리스크가 있습니다. 반면 레이저 절단은 비접촉식이므로 변형 등이 쉽게 발생하지 않는다는 특징이 있어 박판이나 필름 등의 가공에 적합합니다.

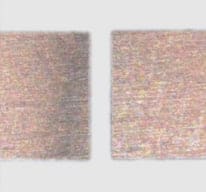

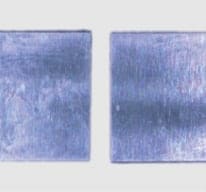

-

동

-

폴리이미드

-

알루미늄

절단 가공 사례 ~전선의 피막 절단~

용도 해설

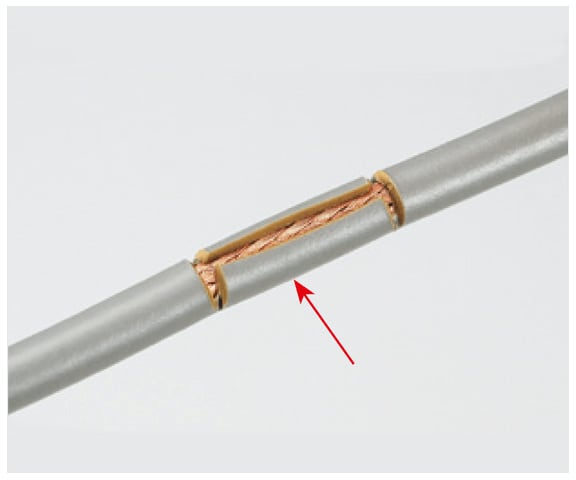

기존에는 바이트를 사용한 접촉식으로 가공하는 것이 주류였지만 조정이 어렵고 심선을 손상시킨다는 문제가 있었습니다. 또한 절단감을 유지하기 위해 정기적으로 날을 교체하므로 운용 비용도 소모됩니다.

CO2 레이저는 금속에 흡수되지 않기(반사되기) 때문에 실수로 심선을 잘라버릴 우려가 없습니다. 피막만 확실하게 절단할 수 있으므로 불량품 감소·품질 향상에 기여합니다.

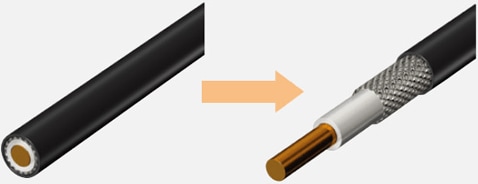

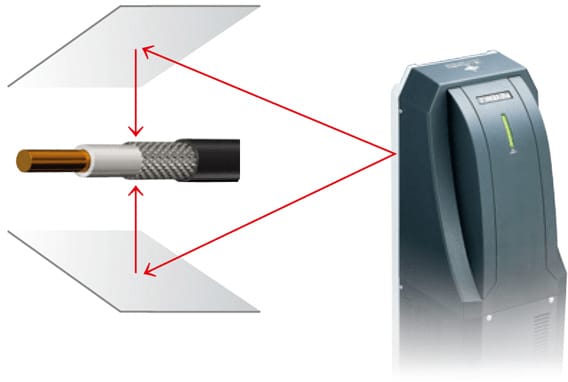

동축 케이블을 가공하는 경우에는 금속에 흡수되지 않는 CO2 레이저로 피막 부분을 절단하고, 금속의 미세 가공이 뛰어난 YVO4 레이저로 내부 도체·외부 도체를 절단할 수 있는 등 각 레이저광의 특성을 활용하여 동시에 가공할 수 있습니다.

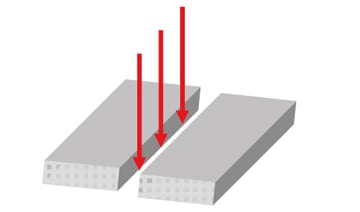

또한 경면 마감된 SUS 재질 등을 사용하여 레이저광을 반사시키면 전선의 앞과 뒤를 동시에 절단하는 가공이 가능합니다. 앞과 뒤의 가공을 한 번의 공정으로 완료할 수 있어 택 타임이 대폭 단축되고 생산 효율 향상으로 이어집니다.

레이저 마킹기를 이용한 하프 컷의 기본적인 원리

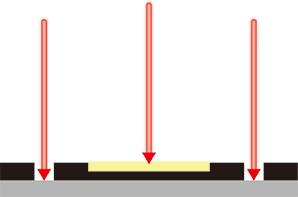

레이저광의 출력 및 스캔 속도를 유연하게 바꾸어 가공 대상 물체를 두께의 중간까지 자르거나 절개선 또는 홈을 만드는 가공입니다. 아래 그림의 라벨 가공 예는 저출력으로 인쇄하고 출력을 높여 주위에 하프 컷을 추가하는 가공 예입니다.

하프 컷 사례 ~필름의 절취선 가공~

용도 해설

사용자가 손으로 개봉하기 쉽게 만드는 봉투 등의 절취선 가공 사례를 소개합니다. 기존에는 바이트를 사용하여 하프 컷을 실시했지만 조정하기 어렵고 제품마다 설정 변경도 발생하여 번거로웠습니다. 정기적으로 바이트를 교체해야 해서 운용 비용도 들고 파손된 바이트가 제품 내부에 혼입될 리스크도 있습니다.

레이저 가공의 장점

소모품이 없어 비용 절감·생산성 향상 실현

비접촉 레이저 가공은 기존에 필요했던 마모 부품의 교환·유지 보수와 같은 번거로운 공정이 없으므로 운용 비용을 크게 줄일 수 있습니다. 또한 마모 부품의 열화가 가공 품질에 영향을 미치지도 않기 때문에 안정 가동을 실현하여 생산성 향상에 기여합니다.

사이즈가 다른 제품이나 입체 형상에도 대응

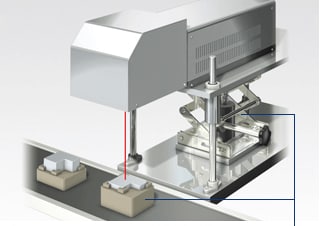

3D 레이저 마킹기는 42 mm 폭에서 초점 거리를 임의로 설정할 수 있습니다. 헤드의 상하 기구나 품종별 대상 물체용 높이 조정 지그에 의한 초점 조정이 필요 없습니다. 설치 비용의 대폭 절감과 설정 변경 시간 단축에 기여합니다.

- 기존

-

지그나 높이 조정 기구 등이 필요

- 3D 레이저 마킹기

-

42 mm 폭으로 초점 가변 인쇄