도포·인쇄 트러블

원하는 곳에 접착제가 발라지지 않거나, 인쇄 시 잉크가 튀어 올바르게 인쇄되지 않는 등 도포 및 인쇄 공정에서도 트러블이 발생합니다. 기계의 작동 타이밍이나 접착제·잉크의 표면 장력, 화학적 호환성 등 요인은 다양하지만 정전기도 도포나 인쇄 트러블을 일으키는 경우가 있습니다.

여기에서는 정전기로 인한 도포·인쇄 트러블의 메커니즘과 대책에 대해 설명합니다.

도포·인쇄 트러블의 메커니즘

도포·인쇄 트러블은 쿨롱의 힘이 요인이 되어 발생합니다. 쿨롱의 힘은 플러스와 마이너스 사이에는 서로 당기는 힘이, 플러스와 플러스, 마이너스와 마이너스 사이에서는 반발하는 힘이 작용하므로 각 경우에 따라 발생하는 트러블이 달라집니다.

서로 당기는 쿨롱의 힘으로 발생하는 트러블

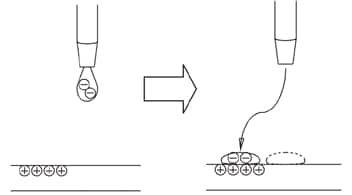

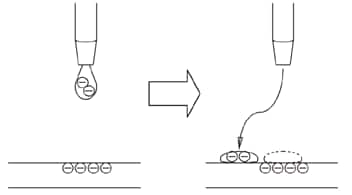

예를 들어 적하하는 재료가 원하는 위치로 떨어지지 않는 트러블은 서로 당기는 쿨롱의 힘에 의한 트러블 중 하나입니다.

적하 단계에서 재료가 마이너스로 대전된 예를 들겠습니다. 이와 대비하여 본래 적하해야 할 장소 주위가 플러스로 대전되어 있다면, 적하한 재료와 서로 당기는 쿨롱의 힘이 작용합니다. 쿨롱의 힘에 의해 재료가 당겨지기 때문에 원하는 장소와 다른 곳에 떨어지는 것입니다.

반발하는 쿨롱의 힘으로 발생하는 트러블

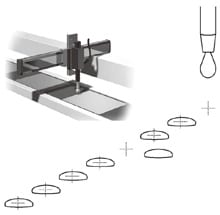

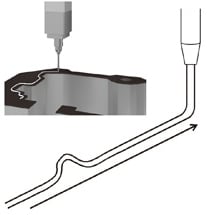

예를 들어 실란트가 사행하는 트러블은 반발하는 쿨롱의 힘에 의한 트러블 중 하나입니다.

도포 단계에서 재료가 마이너스로 대전된 예를 들겠습니다. 이와 대비하여 본래 도포해야 할 장소가 마이너스로 대전되어 있다면, 도포하려는 실란트와 반발하는 쿨롱의 힘이 작용합니다. 그러면 이 쿨롱의 힘에 의해 실란트가 튕겨 원하는 장소와 다른 곳에 도포됩니다.

도포·인쇄 트러블 대책

도포·인쇄 트러블은 쿨롱의 힘을 없애면, 즉 정전기를 제거하면 대책을 취할 수 있습니다. 재질 변경도 정전기 제거에 효과적인 방법 중 하나지만 제조 현장에서 대상 재질의 변경은 쉬운 일이 아닙니다. 따라서 대상 물체에 맞는 정전기 제거 대책을 취하게 됩니다.

한 예로 대상이 종이인 경우에는 전기가 잘 통하므로 습도 대책이 효과적입니다. 적절한 범위 내로 습도를 유지하고 대상 물체의 정전기를 내보내 쿨롱의 힘을 억제합니다.

그러나 같은 종이라도 그라비어 인쇄처럼 표면이 플라스틱으로 처리되거나, 처음부터 대상이 절연체인 경우 등에는 습도 대책으로는 효과가 잘 나타나지 않으므로 제전기(이오나이저)의 사용이 효과적입니다.

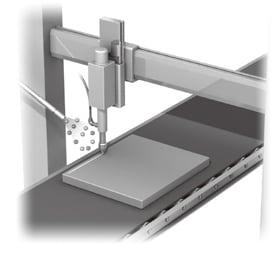

도포·인쇄 트러블의 대책으로 이용하는 제전기(이오나이저)는 노즐의 선단을 목표로 하여 설치하기 때문에 좁은 공간에 설치할 수 있는 노즐형 제전기(이오나이저)가 적합합니다.