기계 프레스/액압 프레스/펀치 프레스

1. 개요

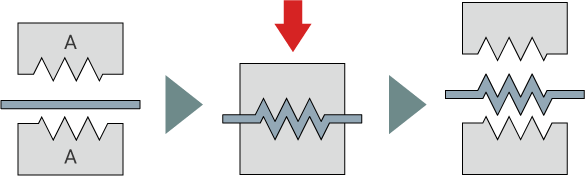

소성 가공에서는 가공물에 압력을 가하여 성형하는 프레스기가 중심적인 역할을 하고 있습니다. 금형을 이용하여 복잡한 형상도 짧은 시간에 대량으로 제조할 수 있다는 점이 특징입니다. 또한, 롤 형상의 판을 연속해서 프레스기에 걸면 가공의 자동화를 실현할 수 있기 때문에 금속 가공 현장에서 널리 활용되고 있습니다.

위에서 압력을 가한다.

2. 기계 프레스

요즘 생산 현장에서는 대부분 기계식 프레스기를 도입하고 있습니다. 그 이유는 고속 가공이 가능하다는 점과 유지 보수가 비교적 쉽다는 장점이 있기 때문입니다. 이전부터 진행된 가공의 자동화와 더불어 금속 부품의 대량 생산에 없어서는 안 될 가공기라 할 수 있습니다. 또한, 액압식과는 달리 누수의 우려가 없다는 점도 장점입니다.

기계 프레스는 가압부의 슬라이드 기구에 따라 몇 가지 종류가 있습니다. 가장 많이 보급된 것은 「크랭크식」으로, 크랭크를 사용하여 모터의 회전 운동을 상하 왕복 운동으로 변환해서 가공하는 것입니다. 그 밖에 크랭크 기구에 너클부를 추가하여 가압력을 높인 「너클식」, 크랭크식보다 생산성 향상을 높인 「링크식」 등 여러 가지 타입이 등장하고 있습니다.

3. 액압 프레스

액압 프레스란 기름 또는 물을 펌프로 실린더에 보내고 그 압력을 이용하여 가공하는 기계입니다. 액압을 제어하여 소성 가공을 유연하게 할 수 있다는 점이 특징입니다. 또한 길이가 긴 가공물에 대응할 수 있다는 점도 장점입니다. 대표적인 액압 프레스로는 가공물의 재질이나 두께에 맞게 부하 하중을 조정할 수 있는 유압식 「프레스 브레이크」가 있습니다.

예전에는 수압식 프레스기를 많이 사용했지만 공업이 점차 발전하면서 유압식 프레스기가 보급되었습니다. 또한, 최근에는 NC화, CNC화가 진행되어 디지털 제어에 의한 고속·고정도 프레스 가공이 가능하게 되었습니다.

수압식은 액체 자체가 불연성이며 동시에 유지 보수가 비교적 쉽고 운용 비용이 저렴하다는 장점이 있습니다. 대형 프레스라면 만 톤 단위의 가압력을 발휘할 수도 있습니다.

유압식은 수압식보다 제어하기가 용이하여 더욱 정밀한 가공이 가능하다는 점이 특징입니다. 또한, 물을 사용하지 않기 때문에 금속 부품이 녹슬지 않는다는 장점도 있습니다. 현재는 유압식이 보편적으로 사용되고 있습니다.

4. 펀치 프레스

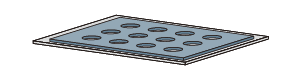

판 형태의 금속에 구멍을 뚫거나 형을 이용해 타발 등의 가공을 하는 것을 펀칭이라고 합니다. 펀치 프레스는 펀칭을 하는 가공기로 폭넓게 이용되고 있습니다. 가공력은 몇십 톤급이며 주로 박판 가공에 사용됩니다.

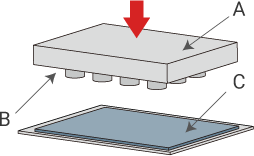

펀치 프레스 중에서도 특히 터릿이라는 장치에 금형을 장착하여 판재를 뚫는 가공기를 「터릿 펀치 프레스」라고 합니다.

가압

- A

- 금형을 장착하는 홀더

- B

- 금형

- C

- 가공물 판금