새로운 CMOS 센서가 제조 라인의 다운 타임과 낭비를 해결

배경

이 인쇄 회사는 게임 산업과 관련된 각종 소재를 제조하여, 전세계의 고객에게 제공하고 있습니다. 이 회사는 수십 종류의 다양한 카드를 인쇄하고, 인쇄된 재료에는 수천 종류의 다양한 색과 마감재가 사용되고 있습니다.

문제점

이 고객은 자사의 인쇄 공정이 중단 없이, 24시간 풀 가동되기를 희망했습니다. 이상적인 다운 타임 발생 시기는 롤이 다 소진되고 권취된 재료를 수동으로 변경할 때 뿐입니다.

고객은 프레스를 통과하는 재료의 유무를 에러 없이 검출할 수 있는 센서가 필요했습니다.

검출이 어려웠던 점은 센서를 한쪽에만 설치해야 하고 웹 재료 아래에는 어떠한 타입의 센서도 설치할 수 없다는 것입니다. 인쇄물의 색과 마감이 다양했기 때문에 기존의 확산 반사 센서로는 오검출이 계속되었습니다.

게다가 센서의 기계적 파손을 막기 위해, 윕에서 10cm (4인치) 이상의 거리를 띄워야 했습니다. 따라서 인쇄물에 근접하여 설치되는 센서는 배제되었습니다. 기존 센서는 오검출로 인해 잘못 접합된 재료(불량품)를 생산하게 되었으며, 그 결과 제품의 폐기로 인한 손실 금액이 수천 달러를 넘어섰습니다.

또한 재료의 손실을 막기 위해 라인을 감시하는 작업자를 배치해야 했으므로 인건비가 대폭 증가되었습니다.

솔루션

이 고객과 가장 가까운 영업소의 KEYENCE 세일즈 엔지니어는 기존 반사형 센서의 문제점을 인식하고, GV-H130을 발매와 동시에 제안했습니다. GV는 인쇄물 표면의 색상이나 재질에 영향을 받지 않고, 위치에 기반하여 검출하는 독자적인 기능을 갖추고 있습니다. 이러한 특성과 장거리 검출 능력을 함께 갖춘 GV이야말로 이 문제에 대한 완벽한 솔루션이라 생각하였습니다. 이제 고객은 재료를 검출하는 데 「한 번 설정으로 O.K」라는 인식을 갖게 되었고, 재료의 손실과 라인 감시를 위한 작업자 배치라는 2가지 문제를 전체 해결하게 되었습니다.

결과

고객은 설비의 추가 테스트를 위해 처음으로 KEYENCE의 GV-H130 2세트를 구매했습니다. 1차 테스트에서 센서가 이 문제를 해결했고, 제조 라인의 다운 타임과 낭비도 해결할 수 있다는 것을 알게 되었습니다.

이후 고객은 이 솔루션을 확대 적용하여, 총 18개 라인에 도입했습니다. 폐기율은 큰 폭으로 낮아졌고, 센서 오동작에 의한 제품의 손상을 해결할 수 있었습니다.

가장 중요한 것은 라인 작업자를 필요한 다른 설비로 배치할 수 있어서, 결과적으로 인건비가 절감되었다는 사실입니다.

관련 제품

-

- 앰프 분리형 CMOS 레이저 센서

GV 시리즈 -

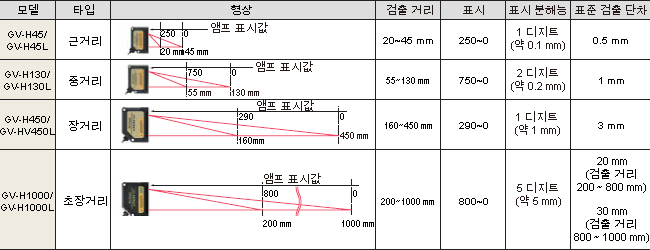

GV 시리즈는 새로운 디지털 CMOS 레이저 센서로, 금속이나 흑색(고무) 대상 물체도 검출할 수 있습니다. 다양한 모델이 준비되어 있으므로 대상 물체의 검출 조건에 맞게 선택해 주십시오.

- 앰프 분리형 CMOS 레이저 센서

- 저희에게

연락을 주십시오