잉크젯 코터

잉크젯 코터의 개요

잉크젯 인쇄기(고해상도 온 디맨드 인쇄 등)의 원리를 응용한 도포 장비로, 도포재·재료의 액적을 날려 피도물에 도포합니다. 극소량·정밀 패턴 도포에 대응하며 재료의 손실을 최소한으로 억제합니다.

또한, 일반 코터와는 다른 잉크젯 방식의 가장 큰 장점은 제판(마스크) 없이 CAD 데이터 등을 이용하여 정밀한 패턴 도포가 가능하다는 점입니다.

잉크젯 코터와 기타 방식과의 비교

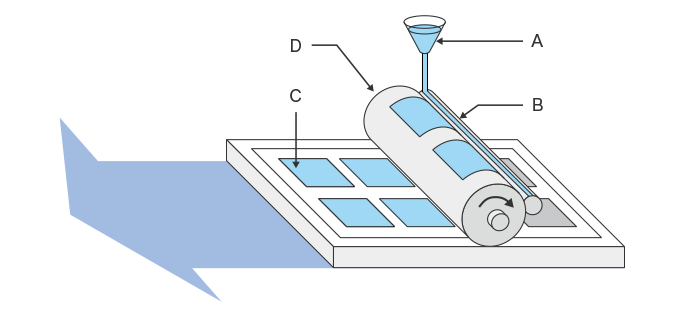

- 일반 롤 코터(그라비어 롤)의 예

- 패턴 전사를 위한 제판이 필요. 도포를 균일하게 유지하기 위한 얼룩·두께의 모니터링이 중요

-

- A. 잉크

- B. 그라비어 롤

- C. 글라스 기판

- D. 전사 롤

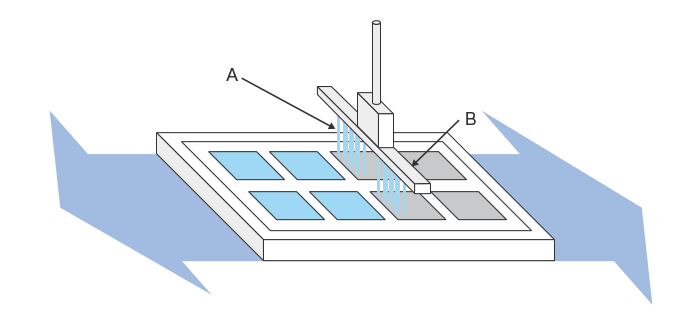

- 잉크젯 코터의 예

- 분사 도포를 하기 때문에 판이 불필요. CAD 데이터로 패터닝 가능. 기재 사이즈가 품질에 미치는 영향이 적음.

-

- A. 잉크

- B. 잉크젯 도포 헤드

그 밖에도 잉크젯 도포의 장점으로 다음과 같은 것이 있습니다.

- 막 두께의 균일성이 높다.

- 좁은 테두리에 고정도로 기능 막 도포가 가능

- 고정도의 착탄, 분할 도포가 가능

- 이형 도포·미세 배선·미세 조각 등의 배선 그리기가 가능

잉크젯 코터의 현황

잉크젯 기술의 발전

기존의 잉크젯 방식에는 노즐의 막힘이나 재료 공급의 안정성 등 과제가 있었습니다. 잉크젯 헤드의 노즐 표면은 아주 작은 오염에도 막히기 때문에 토출 불량이나 노즐 변형의 원인이 됩니다. 예를 들어 금속 재료가 포함된 나노 잉크가 노즐 표면에서 건조되면 금속화한 나노 입자가 노즐을 막아 안정된 토출을 방해합니다.

그래서 노즐 표면의 건조를 막는 기능을 이용하거나 잉크젯 헤드의 노즐 표면에 불소계 수지 코팅(발액 가공)을 하여 수성·유성 잉크라도 노즐 표면이 젖지 않도록 유지하는 등 개량을 거듭해 왔습니다. 이렇게 안정성이 향상되면서 잉크젯의 도입이 확대되었습니다. 대량 생산에서의 안정성을 더 높이기 위한 연구가 계속되고 있습니다.

잉크젯의 용도와 우위성

도포 용도

잉크젯 코터의 용도는 기판에 프린트 배선 그리기나 반도체 웨이퍼의 포토 레지스트 도포 등 기존의 도포 방식을 대체하거나, 또는 터치 패널용 절연막, TFT의 배선 패턴, 유기 EL(OELD)의 발광 재료, PCL 재료, QD 디스플레이용 재료, 전도성 고분자 재료의 도포 등 정밀 도포의 활용 분야에서 폭넓게 주목받고 있습니다.

온 디맨드 용도에서의 우위성

개발·시험 제작 단계의 온 디맨드 용도에서는 제판에 드는 시간과 비용이 필요 없어 시험 제작의 도포 패턴을 빠르게 실행할 수 있다는 것이 가장 큰 장점입니다. 예를 들어, 설계 디지털 데이터가 있으면 바로 정밀한 회로 패턴을 도포하여 시험 제작을 할 수 있고, 데이터를 수정하면 바로 다음 시험 제작·검증이 가능하기 때문에 개발 속도가 비약적으로 향상됩니다.