반도체 웨이퍼·글라스 기판의 도포 검사

고정도가 요구되는 반도체 웨이퍼나 액정 디스플레이 등의 제조에서 핵심이 되는 글라스 기판의 프로세스 중 접착제나 레지스트 등을 도포했을 때 막 두께가 갖는 균일성은 제품의 품질과 직결됩니다. 도포 검사의 개선·도입 사례, 마찬가지로 고정도가 요구되는 장비 운용이나 공정의 개선에 도움이 되는 사례를 소개합니다.

칼럼: 웨이퍼 외경의 인라인 전수 검사

반도체 제조에서는 칩의 생산량 증가를 목적으로 웨이퍼 위에 가능한한 많은 칩을 배치합니다. 그러나 웨이퍼의 외경 사이즈가 규정보다 아주 조금이라도 작으면 웨이퍼 바깥 둘레 쪽에 배치한 칩에 불량이 발생합니다. 이러한 경우, 양품 칩을 설계 수만큼 얻지 못하여 생산량이 감소합니다.

하지만 샘플링에 의한 기존의 오프라인 검사에서는 규정 외 사이즈의 웨이퍼를 프로세스에서 배제할 수 없었습니다.

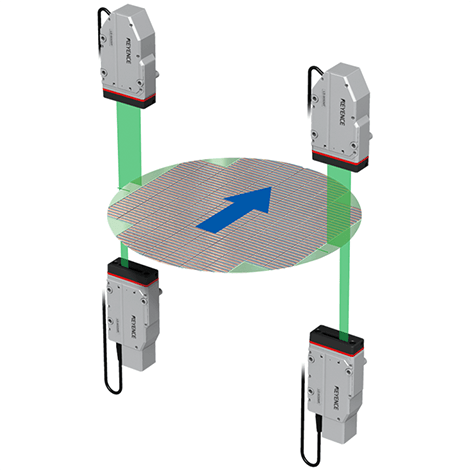

초고속·고정도 마이크로미터 「LS-9000 시리즈」를 도입하면 프로세스 전에 웨이퍼의 외경을 인라인에서 전수 검사할 수 있습니다.

예를 들어, 프로세스 장비로 반송하기 전에 웨이퍼를 「LS-9000 시리즈」의 투광부와 수광부 사이로 통과시키면 외경을 미크론 단위로 측정할 수 있습니다.

또한, 1초당 16000회의 고속 측정이기 때문에 택 타임에도 영향을 미치지 않습니다. 반송 시 대상 물체의 진동이나 기울기를 순간적으로 검출하여 자동 보정한 후 측정할 수도 있어서 다양한 조건의 라인에서 안정적인 측정이 가능합니다.

칼럼: 장비 내부의 웨이퍼 세팅 높이 확인

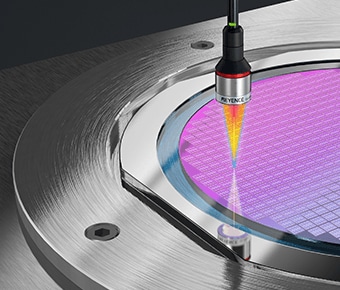

반도체 양산에서는 프로세스 장비 내에 세팅된 웨이퍼가 조금이라도 기울거나 높이가 다르면 프로세스 불량의 원인이 됩니다. 장비의 동작에 요구되는 정도는 매우 높아서 프로세스의 품질을 유지하려면 장비 내부에 대한 측정·모니터가 반드시 필요합니다.

그러나 기존의 비접촉 측정기는 협소한 장비 내부에 설치하기 어렵다는 과제가 있습니다.

멀티 컬러 레이저 동축 변위 센서 「CL-3000 시리즈」의 센서 헤드는 장치 내부 설치 시 공간의 제약을 잘 받지 않는 초소형 설계입니다.

또한, 센서 헤드의 내부 부품은 렌즈로만 구성되어 있습니다. 따라서 발열이나 전기적 노이즈에 의한 영향이 없고 장비 내부에서도 고정도의 높이 측정이 가능합니다.

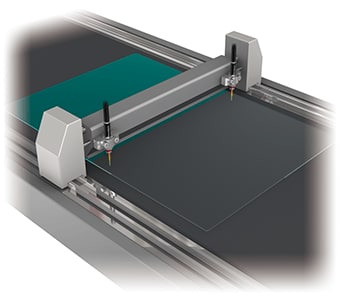

슬릿 코터의 단차 측정

「슬릿 코터(슬릿식 도포 장비)」는 라인 형상의 노즐(슬릿 노즐)로 도포액을 토출하여 글라스 기판·수지 기판·필름·금속박 등에 균일하게 도포하기 위해 사용됩니다.

액정 디스플레이 제조 프로세스나 반도체 분야에서 「팬아웃 패널 레벨 패키지(FOPLP)」등의 용도로 이용할 경우, 고정도의 도포가 요구됩니다. 따라서 토출부인 슬릿 노즐 좌우의 단차가 조금이라도 다르면 도포 결함이나 불량 발생으로 직결됩니다.

멀티 컬러 레이저 동축 변위 센서 「CL-3000 시리즈」의 센서 헤드는 기존 제품에 비해 훨씬 작고 가볍습니다. 발열이나 전기적 노이즈의 영향이 전혀 없기 때문에 장비 내의 한정된 공간에 설치할 수 있어 고정도의 측정을 안정적으로 실현합니다.

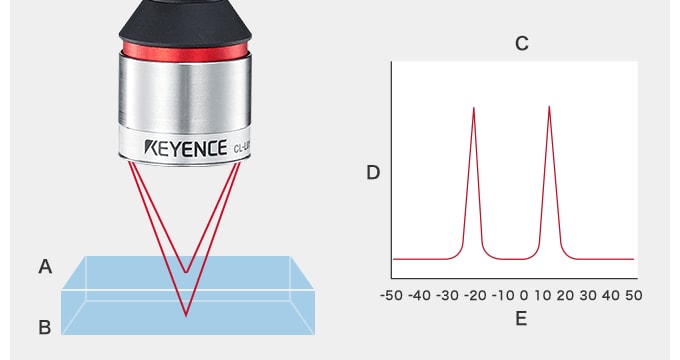

또한, 두께 15 μm 이상인 투명체(글라스·투명 필름, 투명 재료의 박막 등)의 뒷면과 표면의 높이(거리)를 정확히 분리하여 측정할 수 있습니다.

따라서 슬릿 노즐부터 글라스 기판 표면까지의 거리·글라스 기판의 두께를 각각 동시에 고정도로 측정 가능합니다. 그리고 측정 결과를 장비에 피드백하여 높이를 제어함으로써 고정도의 도포를 유지할 수 있습니다.

- A. 표면

- B. 뒷면

- C. 수광 파형

- D. 수광량

- E. 높이(μm)

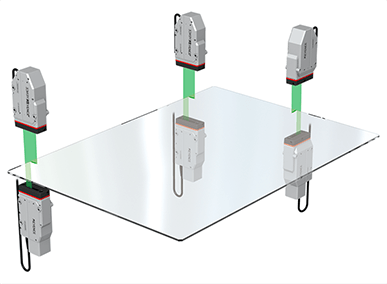

칼럼: 글라스 기판의 위치 결정

고정도가 요구되는 글라스 기판의 얼라인먼트는 지금까지 화상 처리만으로 실시되었습니다. 그러나 정도를 유지하면서 택 타임을 줄이려면 프리 얼라인먼트가 필요하다는 점이 과제였습니다.

초고속·고정도 마이크로미터 「LS-9000 시리즈」는 투명체 측정 모드나 2단계 에지 검출 한계값 설정 기능으로, 얇은 글라스 기판의 에지 형상에도 영향을 받지 않고 안정적인 측정·위치 결정이 가능합니다.