스마트폰·태블릿 제조 시의 도포

스마트폰이나 태블릿과 같은 터치 패널 단말기를 비롯하여 스마트 워치 등의 웨어러블 디바이스나 각종 IoT 디바이스의 보급과 고기능화는 꾸준히 진행 중입니다.

이러한 전자 기기의 소형·슬림형(얇음)·경량화와 더불어 고기능화를 목적으로 한 구성 부품의 소형·다품종·고밀도화가 요구되는 가운데 「도포」는 제조 공정에 반드시 필요한 방법으로 많이 이용되고 있습니다.

스마트폰·태블릿 제조 시의 「접착」

제품 조립이나 부품 조립 시 비스(정밀 나사 등)에 의한 접합이 많아지면 제품의 소형·슬림화, 내장 부품 수·배터리 용량의 증가를 방해하게 됩니다.

따라서 접착제 도포에 의한 접합을 많이 활용하여 나사의 사용을 최소한으로 줄입니다. 다수의 부품이나 대용량 배터리를 내장할 수 있는 공간을 확보할 수 있고 자동 도포로 접착함으로써 생산 효율 향상을 실현합니다.

- 접착제(UV 경화형·순간·혐기성 등) 도포

- 제품 조립: 커버 글라스, 터치 패널, 광학 필름, 액정 패널, 케이스 내장 부품의 조립: 각종 모듈, FPC(플렉시블 기판), 리튬 이온 2차 전지(LiB) 등

- 솔더 크림 도포

- 기판 실장: 마더 보드에 각종 칩 조립 등

- 실란트 도포

- 방수 실: 커버 글라스, 케이스, 커넥터 주변 등

토픽: 첨단 디바이스의 성능을 좌우하는 도포 품질

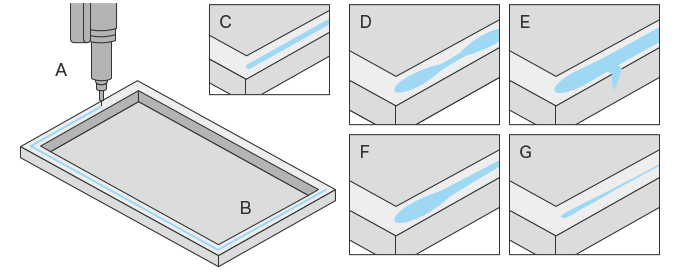

스마트폰에서는 소형·슬림형·경량화와 더불어 방수·방진 성능에 대한 요구가 높아지고 있습니다. 이는 웨어러블 디바이스나 드론 등 실외에서 사용되는 고성능 기기에서도 마찬가지입니다. 이를 실현하기 위한 중요한 기술이 디스펜서를 이용하여 소형 대상 물체에 극소량의 접착제나 실란트를 자동 도포하는 것입니다.

- A. 디스펜서

- B. 피도물(대상 물체)

- C. 정상적인 도포

- D. 맥동

- E. 도포량 과다

- F. 액체 고임

- G. 도포량 부족

이러한 디바이스의 조립이나 부품 접합에서는 도포의 정도가 제품 품질이나 성능으로 직결됩니다. 특히 방수를 목적으로 실란트를 연속적인 비드 형상으로 도포하는 공정에서는 「맥동」이나 「도포량 과다」 「액체 고임」 「도포량 부족」과 같은 도포 형상의 결함이 제품의 품질 및 성능에 큰 영향을 미칩니다. 그러나 고화·밀봉 후에는 도포 검사가 어렵습니다.

불량품 유출을 방지하기 위해서는 도포한 실란트의 형상을 고정도로 전수 검사하여 도포 결함 발생을 정확히 검출하는 것이 중요합니다.

스마트폰·태블릿 제조 시의 「기능 부여·표면 처리」

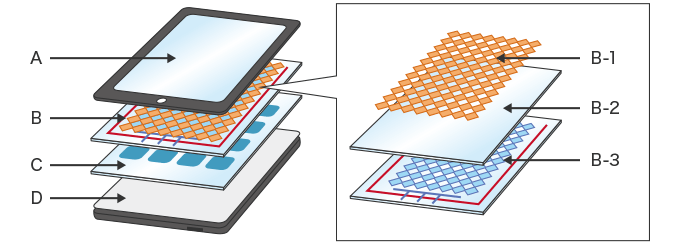

스마트폰이나 태블릿과 같은 디바이스의 가장 큰 특징은 고화질 디스플레이와 직관적인 조작을 실현하는 「터치 패널」입니다. 터치 패널 제조 시에는 공정의 여러 과정에서 기능의 부여나 표면 처리를 목적으로 한 도포가 이용되고 있습니다.

터치 패널 제조 공정의 도포 예

- A. 커버 글라스

- B. 터치 센서

- C. 액정 패널

- D. 케이스

- B-1. ITO 패턴(X축)

- B-2. 절연층

- B-3. ITO 패턴(Y축)

- 커버 글라스(A)

-

- 각종 코팅: 반사 방지막, 오염·지문 방지막, 흠집 방지막(하드 코팅) 등

- 글라스 테두리의 장식(스크린 인쇄)

- 터치 센서(B)

-

- ITO막 패턴 형성: 레지스트 도포, 스크린 인쇄의 패터닝(은 나노 와이어 잉크를 이용한 투명 전극 패턴 인쇄 등), 표면 코팅 등

- 액정 패널(C)

-

- TFT(어레이) 공정: 글라스의 표면 처리, 레지스트 도포, 배향막 도포 등

- 컬러 필터 공정: 컬러 레지스트 도포, ITO막 형성, 보호막 형성 등