필름·시트 제조 시의 도포·도공

도포·도공에 의한 필름·시트 기재의 가공은 최첨단 전자 기기·부품이나 액정 디스플레이 부재부터 식품 포장에 이르기까지 광범위한 목적으로 채택되고 있습니다. 도공 장비도 목적에 따라 매우 다양한 장비가 구분되어 사용됩니다.

여기에서는 접착(라미네이트)과 코팅(기능 부여·표면 처리)의 각 목적을 바탕으로 필름·시트의 도공을 분류하고 설명합니다.

필름·시트 제조 시의 「접착」

필름·시트에서 접착이란, 다수의 기재 또는 기재와 재료를 서로 붙이는 가공을 가리키며 일반적으로 「라미네이트」라고 합니다. 라미네이트는 크게 「드라이 라미네이트」와 「압출 라미네이트」로 나뉩니다.

라미네이트는 세탁기나 전자레인지 등 가전 제품의 조작 버튼(멤브레인 스위치), 정보 단말기나 복사기 등 펜 입력을 하는 저항막 방식 터치 패널의 하드 코팅 필름, 내열성을 활용한 레토르트 등의 식품 포장용 등 광범위한 용도로 사용됩니다.

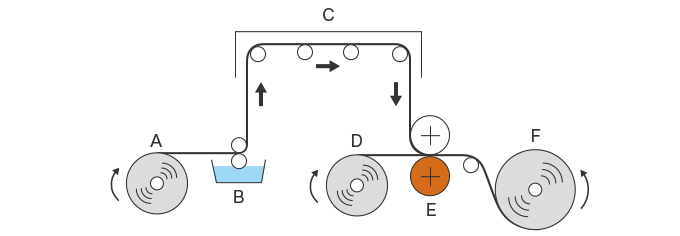

드라이 라미네이트

기재(1차 기재)에 접착제나 점착제를 도공(도포)한 후 다른 재료나 다른 기재(2차 기재)를 서로 붙이는 것을 가리킵니다. 점착제는 주로 보호 필름이나 양면 테이프, 경피 흡수제용 필름 등 이형 필름의 접착에 이용됩니다.

- A. 1차 기재

- B. 접착제 도포

- C. 건조 존

- D. 2차 기재

- E. 가열(스틸 롤)

- F. 권취기

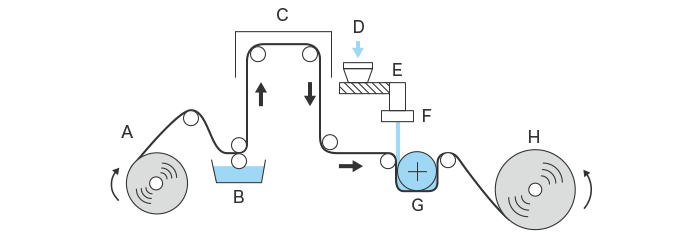

압출 라미네이트

수지 성형법 중 하나인 「압출 성형」을 응용한 접착 기술로 「익스트루전 라미네이트」라고도 합니다. 접착 보조재를 도포(앵커 코팅)한 기재에 열로 녹인 재료를 슬릿 형상의 금형(T다이)으로 얇고 평탄하게 성형하여 바릅니다. 재료를 냉각 롤러에서 압착·고화시키면 기재와 서로 붙습니다.

- A. 기재

- B. 접착 보조재의 도포(앵커 코팅)

- C. 건조 존

- D. 재료

- E. 압출기

- F. T다이(금형)

- G. 냉각(냉각 롤러)

- H. 롤러

또한, 압출 라미네이트의 응용 기술 중에는 압출 시 권출기(언와인더)에서 제2기재를 공급하여 끼워 넣어 3층으로 붙이는 「샌드위치 라미네이트」가 있습니다. 또한, 그 장치를 2대 연결하여 5층으로 붙이는 「탠덤 라미네이트」 등이 다층 라미네이트로 이용됩니다.

필름·시트 제조 시의 「기능 부여·표면 처리」

도공(도포)을 이용한 기능 부여·표면 처리는 공법이나 장비, 재료의 고기능화·다양화가 진행되면서 여러 공업 분야에서 활용되고 있습니다. 도공으로 얻을 수 있는 대표적인 기능이나 표면 특성은 다음과 같습니다.

광학적 기능의 부여

- 반사 방지

- 용도: 액정 디스플레이, 시계의 클리어 커버, 안경, 카메라 렌즈 등

- 방현(안티 글레어)성

- 용도: 스마트폰·태블릿 화면용 필름, 액정 디스플레이 등

- 안티 뉴턴링(ANR)성

- 용도: 투명한 필름이나 시트 또는 글라스를 겹쳤을 때 미세한 틈 사이에서 빛의 간섭으로 발생하는 무지개색 링 「뉴턴 링」을 방지.

- 차광성

- 용도: 카메라 셔터·렌즈 조리개·파인더 마스크 등 광학 기기용 차광 재료, 토너 카트리지 내부재 등

- 감광성

- 빛이 닿았을 때 색이나 용해성 등이 변하는 기능을 부여합니다. 빛이 닿아서 발생하는 작용에는 다음의 종류가 있습니다.

- ・광중합형: 고화

- ・광가교형: 다수의 분자가 결합

- ・광분리형: 분해되어 현상액에 녹는다.

- ・광발색형: 빛이 닿은 부분만 발색

- ・광소색형: 빛이 닿은 부분이 발색하지 않는다.

막 물성 제어의 부여

- 하드 코팅

- 용도: 터치 패널, 액정 디스플레이, 가전 제품 버튼 등의 흠집 방지·표면의 내구성 향상

- 필기성

- 용도: 용지 표면에 필기성을 부여

- 친수성·보수성

- 용도: 오프셋 인쇄용 판재, 잉크젯 수상 필름 등(소수성 기재 표면의 불감지화 처리, 수용성 수지의 코팅 등)

- 친수성·발수성

- 용도: 셀로판 테이프 뒷면, 점착 필름의 세퍼레이터 등(유기용제 가용성 수지로 코팅 등)

- 흡액성(흡수성·흡유성)

- 용도: 공흡수형 잉크젯 미디어 등

- 인쇄 적성

- 용도: 인쇄 용지·필름 등(스크린·오프셋·그라비어 등의 각종 인쇄 방식과 UV 경화형·수용성·콩기름 등 각종 잉크의 조합에 대응하는 표면 처리)

- 내후성

- 용도: 자외선 열화나 가수분해의 억제(UV 흡수성, 발수성 부여)

토픽: 코팅 도막의 상태 관리

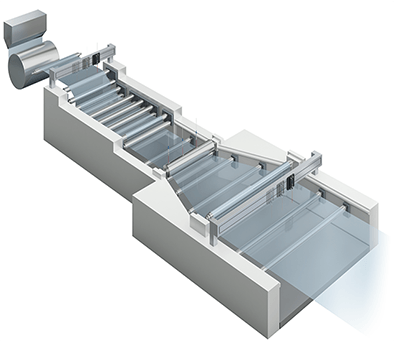

필름·시트 기재의 도공에서는 연속적으로 균일한 도막을 형성하는 것이 중요합니다. 특히 박막 형성에서는 막 두께를 고정도로 제어·관리해야 합니다.

도공 장비에 따라 여러 가지 제어 방법이 있습니다. 예를 들면 립 코터처럼 헤드로 도포량을 제어하는 방법이나 도포액을 여유있게 도포한 후 블레이드로 막 두께를 제어하는 방법 등 다양한 종류가 있습니다.

그러나 도막의 두께 편차나 각종 도공 결함은 도공(도포)량 제어 기구나 그 주변에서만 발생하는 것이 아닙니다. 웹(기재) 반송 시 주름·단면 접힘이 발생하거나 롤의 단차 또는 회전 진동 정도 등도 도공 불량의 원인이 됩니다.

이와 관련하여 도공(도포) 프로세스의 적절한 부분에서 고정도의 변위 센서를 이용하여 TD(Transverse Direction)·MD(Machine Direction) 방향의 두께를 측정하거나 기재의 상태, 도포 단면, 롤의 회전이나 단차를 측정하여 종합적인 도포 품질을 관리할 수 있습니다.