전자 부품 제조 시의 도포

각종 디지털 디바이스의 소형화와 더불어 이들을 구성하는 전자 부품이 고밀도화, 소형화되고 있습니다. 이러한 배경을 바탕으로 전자 부품의 접착과 코팅은 더욱 정밀하고 미세한 도포(도공)로 소형화와 생산 효율 향상을 실현하고 있습니다.

전자 부품 제조 시의 「접착」

전자 부품의 소형화, 고밀도화를 배경으로 디스펜서에 의한 정밀 도포나 스크린 인쇄를 이용한 정밀 패턴 도포가 접착에 이용되고 있습니다.

- 솔더 크림 도포

-

- 기판의 표면 실장 [스크린 인쇄에 의한 정밀 패턴 인쇄, 디스펜서에 의한 정밀 도포]

- UV 경화형 접착제 도포

-

- 전자 부품(HDD 등)의 조립 [디스펜서에 의한 극소량·정밀 도포]

- 접착제의 극소량·정밀 도포

-

- 소형 카메라 등 정밀 모듈, 소형 수정 진동자, CMOS 센서 등의 조립 [UV 경화형 접착제 등의 극소량 도포], 본딩 [디스펜서에 의한 극소량·정밀 도포]

토픽: 정밀 도포의 품질 관리

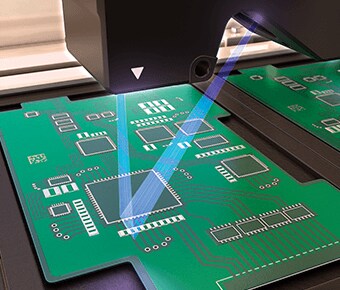

소형이면서 정밀한 전자 부품에 극소량의 솔더 크림·접착제를 도포하는 것은 품질과 성능 유지에 큰 영향을 미칩니다. 그러나 기존의 카메라나 변위 센서를 사용한 검사에서는 대상 물체의 형상이나 재질에 따른 검출 오류가 과제입니다.

라인 형상의 레이저를 채택한 「인라인 프로파일 측정기」를 사용하면 도포 형상(높이·체적)을 빠르고 안정적으로 측정할 수 있습니다. 또한, 대상 물체의 재질·광택·형상 등에 상관없이 정밀 부품의 에지 부분 도포에 대해서도 정확한 3D 형상 측정이 가능합니다. 도포 직후에 전수 검사를 하면 도포 결함의 발생을 바로 검출하여 불량품 유출을 사전에 방지할 수 있습니다.

전자 부품 제조 시의 「기능 부여·표면 처리」

전자 부품의 제조 공정에서는 기능 부여나 표면 최적화를 목적으로 다음의 도포(도공)가 이용됩니다.

- 언더 필

-

- 실장 기판에 부품 고정·내충격성 부여(1액성 가열 경화형 에폭시 수지) [비접촉식 디스펜서에 의한 정밀 도포]

- 포팅

-

- LED 등 소형 모듈의 구성 부품 고정·기밀 밀봉 [디스펜서에 의한 수지의 정량 분주]

- 배선 패터닝

-

- FPC(플렉시블 기판)의 배선 패턴 형성 [스크린 인쇄 등]

- 각종 코팅

-

- 실장 기판이나 커넥터류에 방습성·절연성, 방수성을 부여 [디스펜서, 스프레이 코터 등]

토픽: 소형 대상 물체의 극소량 도포를 전수 검사

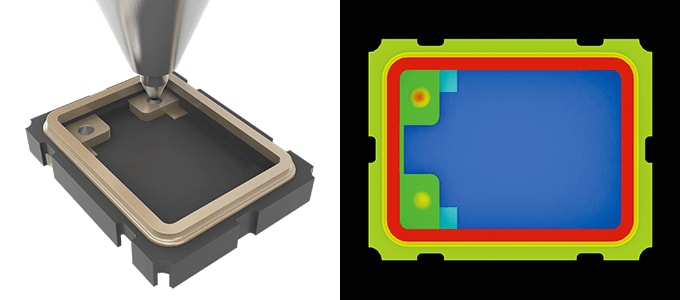

소형·정밀 전자 부품의 제조 공정에서는 극소량 접착제의 정량 도포나 포팅 시의 정량 분주에 고정도가 요구됩니다. 도포량의 미세한 차이가 제품의 불량을 초래하므로 도포 후 전수 검사가 필요합니다. 그러나 기존의 변위 센서에서는 스테이지의 이동이 번거롭고 택 타임에 미치는 영향, 재질 또는 사각지대 발생으로 인한 검출 오류 등이 과제입니다.

점이 아닌 「면」으로 높이를 순식간에 파악하는 「3D 백색 간섭 변위 센서」를 이용하면 극소량 도포의 정도를 인라인에서 전수 검사할 수 있습니다. 기존의 변위 센서에서 발생했던 사각지대가 없고 다른 재질이 혼재하는 대상 물체라도 검출 오류 없이 빠르고 안정적으로 측정할 수 있습니다.